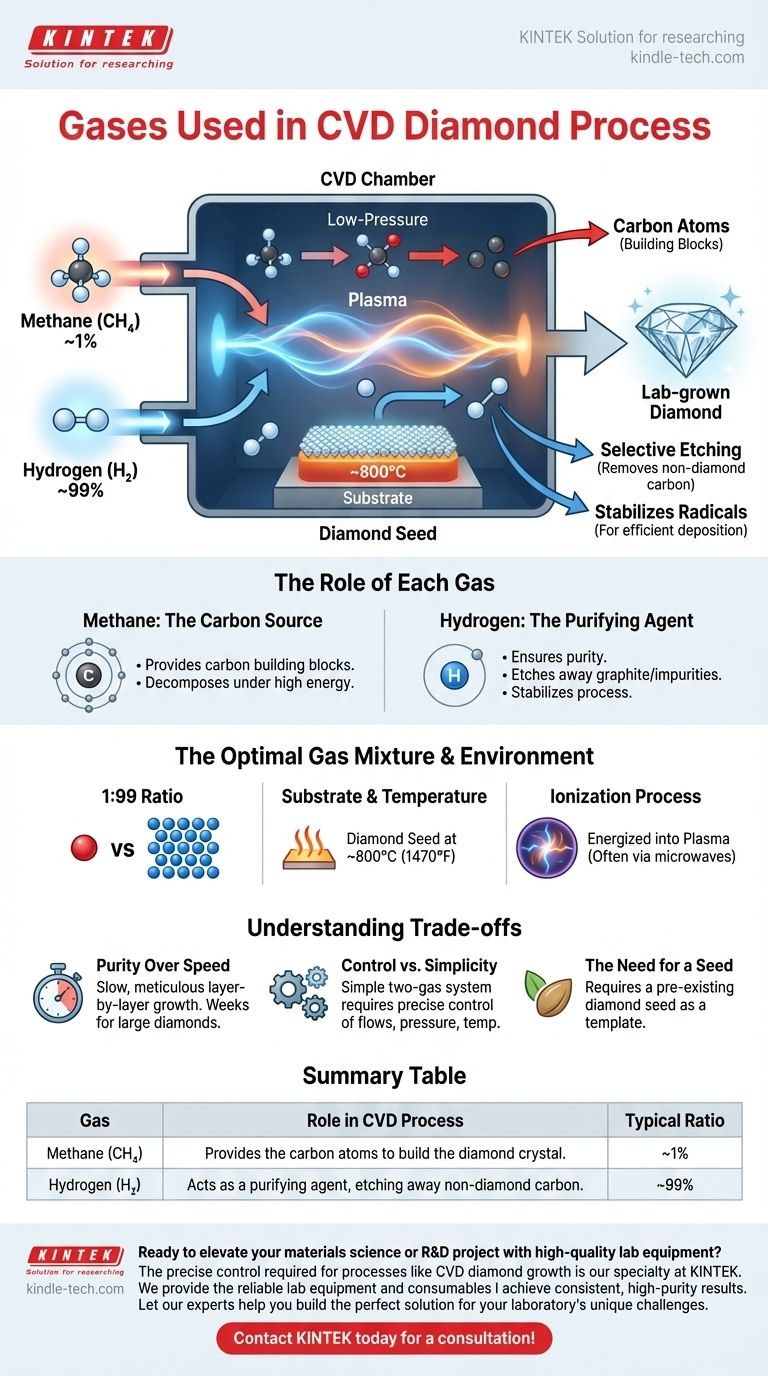

Alla sua base, il processo di deposizione chimica da vapore (CVD) per la produzione di diamanti si affida a una miscela precisa e ingannevolmente semplice di due gas primari. La combinazione più comune è un gas contenente carbonio, quasi sempre metano di elevata purezza (CH₄), e una quantità preponderante di idrogeno di altissima purezza (H₂). Questa miscela è tipicamente mantenuta in un rapporto di circa 1 parte di metano a 99 parti di idrogeno.

L'intero processo si basa su una relazione sinergica: il metano fornisce gli atomi di carbonio che costruiscono il diamante, mentre l'idrogeno agisce come un agente critico di controllo qualità, assicurando che si formino solo cristalli di diamante rimuovendo selettivamente qualsiasi altra forma di carbonio.

Il Ruolo di Ciascun Gas nella Creazione del Diamante

Per comprendere il processo CVD, è necessario considerare i gas non come una semplice miscela, ma come due agenti con compiti distinti e ugualmente vitali. Il successo nella creazione di un diamante coltivato in laboratorio impeccabile dipende interamente da quanto bene ciascuno svolge il proprio ruolo.

La Fonte di Carbonio: Il Ruolo del Metano

Il metano (CH₄) è scelto come fonte primaria di carbonio, il blocco fondamentale di un diamante.

Il processo inizia introducendo questo gas ricco di carbonio in una camera sigillata a bassa pressione. Quando viene applicata alta energia — spesso tramite microonde o un filamento caldo — le molecole di metano si scompongono, rilasciando i loro atomi di carbonio.

L'Agente Purificante: Il Ruolo dell'Idrogeno

L'idrogeno (H₂) è l'eroe sconosciuto del processo. Mentre il metano fornisce la materia prima, l'idrogeno assicura l'integrità e la purezza del cristallo finale. Il suo ruolo è duplice.

In primo luogo, l'idrogeno è essenziale per l'incisione selettiva. Man mano che gli atomi di carbonio si depositano sul seme di diamante, alcuni potrebbero tentare di formare legami più deboli, non diamantiferi, come la grafite. L'idrogeno è molto più efficace nel reagire e nell'incidere questo carbonio indesiderato, lasciando dietro di sé solo il carbonio forte, legato al diamante.

In secondo luogo, l'ambiente ricco di idrogeno aiuta a creare e stabilizzare i radicali chimicamente attivi necessari affinché la deposizione avvenga in modo efficiente sulla superficie del substrato riscaldato.

La Miscela di Gas Ottimale

Il rapporto standard di 1:99 tra metano e idrogeno è critico. L'enorme eccesso di idrogeno è necessario per garantire che il suo effetto purificante e di incisione domini il processo.

Questa presenza schiacciante di idrogeno assicura che qualsiasi carbonio non diamantifero venga rimosso quasi non appena si forma, prevenendo difetti e risultando in un cristallo di diamante di alta purezza.

L'Ambiente Che Lo Rende Possibile

I gas da soli non creano un diamante. Devono essere gestiti all'interno di un ambiente altamente controllato dove altri fattori consentono le reazioni chimiche.

Il Substrato e la Temperatura

Il processo richiede un substrato, tipicamente una piccola e sottile fetta di un diamante precedentemente coltivato, spesso chiamato seme di diamante. Questo seme fornisce il modello cristallino a cui i nuovi atomi di carbonio si legano.

Questo seme viene posto nella camera e riscaldato a una temperatura precisa, generalmente intorno agli 800°C (1470°F). Questo calore fornisce agli atomi di carbonio l'energia di cui hanno bisogno per stabilirsi nel rigido reticolo diamantifero.

Il Processo di Ionizzazione

Inondare semplicemente la camera calda con gas non è sufficiente. La miscela deve essere energizzata o ionizzata in un plasma — una nuvola di particelle chimicamente attive.

Questo è il passaggio che scompone le molecole stabili di metano e idrogeno, creando gli atomi di carbonio liberi e i radicali di idrogeno reattivi che guidano la crescita strato per strato del diamante.

Comprendere i Compromessi

La scelta dei gas e dei parametri di processo comporta compromessi intrinseci che definiscono la qualità e l'efficienza della crescita del diamante CVD.

Purezza Contro Velocità

L'uso massiccio di idrogeno per l'incisione selettiva rende il processo meticoloso ma lento. La crescita di un diamante di dimensioni considerevoli può richiedere diverse settimane. La priorità è la formazione di un reticolo cristallino perfetto, che richiede un metodo deliberato, strato per strato, piuttosto che una deposizione rapida e incontrollata.

Controllo Contro Semplicità

L'utilizzo di un semplice sistema a due gas di metano e idrogeno consente un controllo estremamente fine sulla purezza e sulle caratteristiche finali del diamante. Tuttavia, ciò richiede attrezzature sofisticate per gestire con precisione i flussi di gas, le basse pressioni e le alte temperature stabili.

La Necessità di un Seme

Questo processo è di accrescimento, non di creazione spontanea. Un diamante non può essere formato da gas senza un seme di diamante preesistente che fornisca il modello strutturale. La qualità del prodotto finale è direttamente influenzata dalla qualità del seme iniziale.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua comprensione della miscela di gas CVD dipende dal tuo obiettivo finale.

- Se il tuo obiettivo principale è raggiungere la massima purezza: Il rapporto 1:99 metano-idrogeno è la variabile più critica, poiché l'eccesso di idrogeno è la chiave per eliminare i difetti.

- Se il tuo obiettivo principale è comprendere il principio fondamentale: Ricorda che hai bisogno di una fonte di carbonio (metano) per fornire i blocchi costitutivi e un agente purificante (idrogeno) per garantire che i blocchi si assemblino correttamente in una struttura diamantifera.

- Se il tuo obiettivo principale è l'efficienza del processo: Riconosci che il controllo della temperatura della camera (circa 800°C) e della fonte di energia è altrettanto critico quanto la gestione della composizione del gas.

In definitiva, la creazione di un diamante di qualità gemma in laboratorio è un magistrale esercizio di chimica controllata, dove semplici gas vengono trasformati in condizioni precise.

Tabella riassuntiva:

| Gas | Ruolo nel Processo CVD | Rapporto Tipico |

|---|---|---|

| Metano (CH₄) | Fornisce gli atomi di carbonio per costruire il cristallo di diamante. | ~1% |

| Idrogeno (H₂) | Agisce come agente purificante, incidendo il carbonio non diamantifero. | ~99% |

Pronto a elevare la tua scienza dei materiali o il tuo progetto di ricerca e sviluppo con attrezzature da laboratorio di alta qualità? Il controllo preciso richiesto per processi come la crescita del diamante CVD è la nostra specialità presso KINTEK. Forniamo le attrezzature da laboratorio e i materiali di consumo affidabili di cui hai bisogno per ottenere risultati costanti e di alta purezza. Lascia che i nostri esperti ti aiutino a costruire la soluzione perfetta per le sfide uniche del tuo laboratorio.

Contatta KINTEK oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza