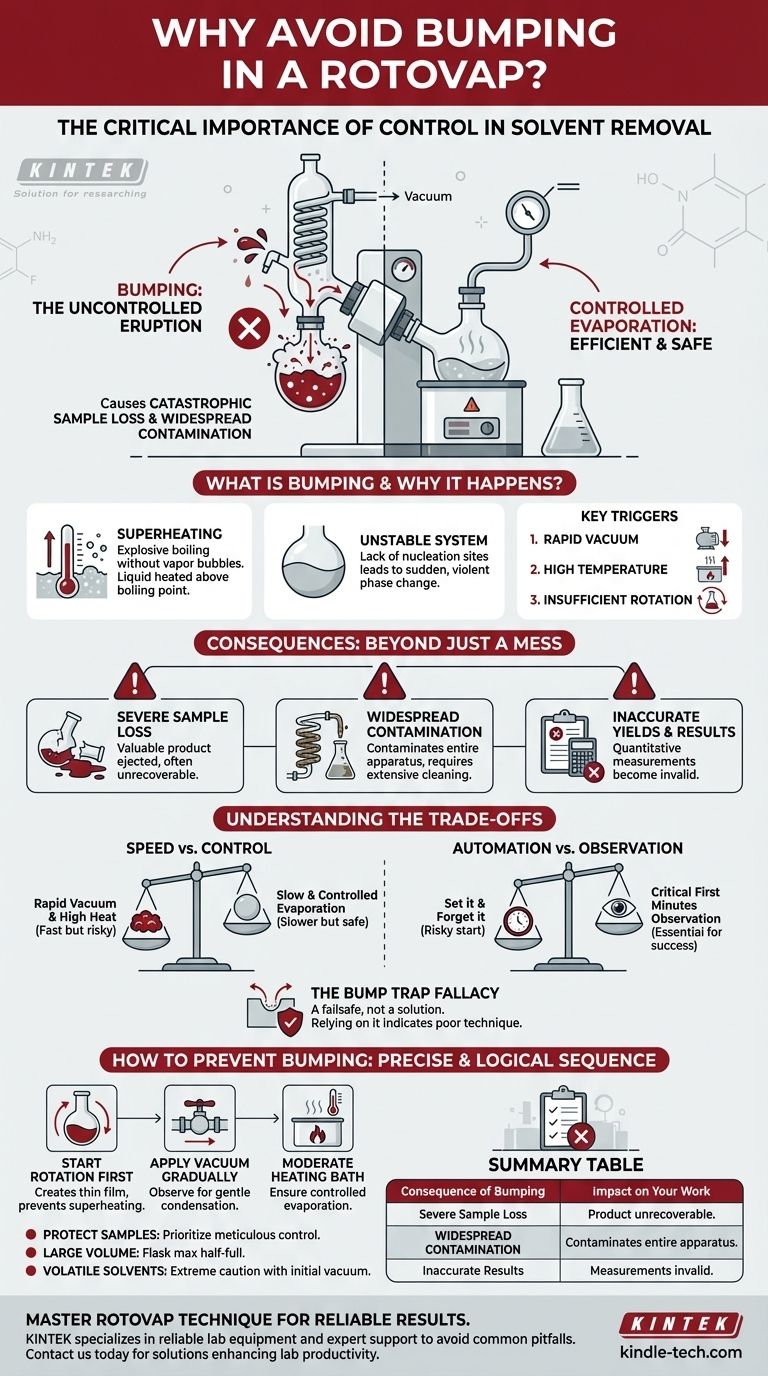

In sintesi, è necessario evitare il "bumping" in un rotavapor perché provoca una perdita catastrofica di campione e contamina l'intera apparecchiatura. Il "bumping" è l'eruzione improvvisa e violenta della soluzione, che espelle il prodotto prezioso dal pallone di evaporazione e lo sparge attraverso il condensatore, il pallone di raccolta e persino il sistema di vuoto.

Il problema fondamentale è il controllo. Il "bumping" indica una perdita di controllo sul processo di evaporazione, trasformando una separazione delicata in un evento caotico che mina lo scopo stesso di utilizzare un rotavapor: la rimozione attenta ed efficiente del solvente.

Cos'è il "Bumping" e Perché Accade?

Per prevenire il "bumping", devi prima comprenderne la causa fisica. Non è semplicemente un'ebollizione vigorosa; è un sintomo di un sistema instabile.

Definizione dell'Eruzione

Il "Bumping" è l'ebollizione esplosiva di un liquido che è stato riscaldato al di sopra del suo punto di ebollizione senza formare bolle di vapore. Questo fenomeno è anche noto come sovrariscaldamento (superheating).

Invece di un flusso costante di piccole bolle, l'energia si accumula fino a quando non si forma improvvisamente una singola bolla grande o poche bolle massicce, espellendo il liquido circostante con forza significativa.

La Fisica dell'Ebollizione Incontrollata

Normalmente, l'ebollizione inizia dai siti di nucleazione: minuscole imperfezioni sul vetro o particelle di polvere dove le bolle possono formarsi.

Quando un liquido viene riscaldato uniformemente sotto vuoto senza questi siti (o con agitazione insufficiente), può surriscaldarsi. Qualsiasi leggera perturbazione può quindi innescare un improvviso e violento cambiamento di fase da liquido a gas, causando il "bump".

Fattori Scatenanti Chiave per il Bumping

Il "bumping" è quasi sempre causato da una tecnica impropria. I tre fattori scatenanti principali sono:

- Applicazione del vuoto troppo rapida: Ciò provoca un calo improvviso e drammatico del punto di ebollizione del solvente, portando a un'ebollizione istantanea ed esplosiva.

- Temperatura troppo alta: Se il bagno riscaldante è eccessivamente caldo rispetto alla pressione del sistema, il liquido può surriscaldarsi facilmente.

- Rotazione insufficiente o assente: La rotazione crea continuamente un sottile film di liquido sulla parete del pallone. Ciò aumenta la superficie per un'evaporazione uniforme e previene il surriscaldamento localizzato.

Le Conseguenze: Oltre il Semplice Disordine

Il "bumping" non è solo un inconveniente; può invalidare l'intero esperimento e creare ore di lavoro di pulizia.

Grave Perdita di Campione

Questa è la conseguenza più immediata e dolorosa. Il prodotto accuratamente sintetizzato o estratto viene fisicamente espulso dal pallone. In molti casi, questa perdita non è recuperabile.

Contaminazione Diffusa

La soluzione espulsa risale nel condotto del vapore e lava le serpentine del condensatore. Contamina il pallone di raccolta (distillato) e può persino essere aspirata nelle linee del vuoto e nella pompa.

Ciò richiede uno smontaggio completo e la pulizia della vetreria del rotavapor, sprecando tempo significativo e introducendo una potenziale contaminazione incrociata per esperimenti futuri.

Rese e Risultati Imprecisi

Anche se recuperi del materiale, non puoi più fidarti dei tuoi risultati. Qualsiasi misurazione quantitativa, come il calcolo della resa finale di una reazione, diventa priva di significato dopo un evento di "bumping" significativo.

Comprendere i Compromessi

Un'evaporazione efficiente con rotavapor è un atto di bilanciamento. Comprendere i compromessi aiuta a diagnosticare i problemi prima che inizino.

Velocità vs. Controllo

L'errore più comune è sacrificare il controllo per la velocità. Applicare un vuoto molto profondo e un calore elevato sembra il modo più veloce per rimuovere il solvente, ma è la ricetta principale per il "bumping". Un'evaporazione lenta e controllata è quasi sempre più veloce di un tentativo fallito che richiede un ripristino completo.

Automazione vs. Osservazione

I rotavapor moderni hanno controlli automatizzati, ma non dovresti mai impostarli e dimenticarli all'inizio. I primi minuti sono critici. Devi osservare il sistema mentre viene applicato il vuoto per trovare il "punto ottimale" in cui il solvente rifluisce dolcemente senza il rischio di "bumping".

L'Illusione del Trappola per Bumping

L'uso di una trappola per bumping tra il pallone e il condotto del vapore è una misura di sicurezza essenziale, come una cintura di sicurezza. Tuttavia, fare affidamento su di essa è un segno di scarsa tecnica. Se trovi regolarmente il tuo prodotto nella trappola per bumping, non stai controllando correttamente l'evaporazione. È un sistema di sicurezza, non una soluzione.

Come Applicare Questo al Tuo Progetto

La chiave per prevenire il "bumping" è seguire una sequenza di operazioni precisa e logica. Pensala come la gestione della relazione tra rotazione, pressione e temperatura.

- Se la tua attenzione principale è proteggere un campione prezioso: Dai la priorità a un controllo meticoloso iniziando prima la rotazione, quindi applicando il vuoto molto gradualmente fino a vedere una leggera condensazione, e solo allora immergendo il pallone in un bagno moderatamente riscaldato.

- Se la tua attenzione principale è rimuovere in sicurezza un grande volume di solvente: Assicurati che il tuo pallone non sia mai più pieno di metà per massimizzare la superficie e prevenire schizzi, rendendo più facile gestire l'evaporazione controllata.

- Se stai lavorando con un solvente molto volatile (a basso punto di ebollizione): Fai molta attenzione al vuoto iniziale, poiché il solvente potrebbe bollire violentemente anche a temperatura ambiente prima di introdurre qualsiasi calore esterno.

Padroneggiare questi principi trasforma il rotavapor da fonte di ansia a strumento preciso e affidabile per il tuo lavoro.

Tabella Riassuntiva:

| Conseguenza del Bumping | Impatto sul Tuo Lavoro |

|---|---|

| Grave Perdita di Campione | Il prodotto viene espulso dal pallone, rendendolo spesso irrecuperabile. |

| Contaminazione Diffusa | La soluzione contamina il condensatore, il pallone di raccolta e le linee del vuoto. |

| Risultati Imprecisi | Le misurazioni quantitative come la resa finale diventano invalide e inaffidabili. |

Proteggi i Tuoi Campioni Preziosi e Assicura Risultati Affidabili

Padroneggiare la tecnica del rotavapor è essenziale per una rimozione del solvente efficiente e sicura. KINTEK è specializzata nel fornire apparecchiature di laboratorio affidabili e supporto esperto per aiutarti a evitare insidie comuni come il "bumping". La nostra gamma di evaporatori rotanti e materiali di consumo è progettata per un controllo preciso, aiutandoti a ottenere risultati coerenti e di alta qualità nei tuoi flussi di lavoro di laboratorio.

Contattaci oggi per discutere le tue esigenze applicative specifiche e scoprire come le nostre soluzioni possono migliorare la produttività e la precisione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Crogiolo di evaporazione per materia organica

- Pompa per vuoto a circolazione d'acqua da banco per uso di laboratorio

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali precauzioni dovrebbero essere prese in un laboratorio di chimica? Padroneggia il Framework RAMP per la Massima Sicurezza

- Cos'è la deposizione nella chimica ambientale? Capire come l'inquinamento atmosferico danneggia gli ecosistemi

- I cannabinoidi evaporano? Come preservare la potenza e prevenire il degrado

- Quanto tempo impiega il THC ad evaporare? La vera scienza dietro la perdita di potenza

- A quale temperatura avviene l'evaporazione? Svela i segreti per controllare il tasso di evaporazione