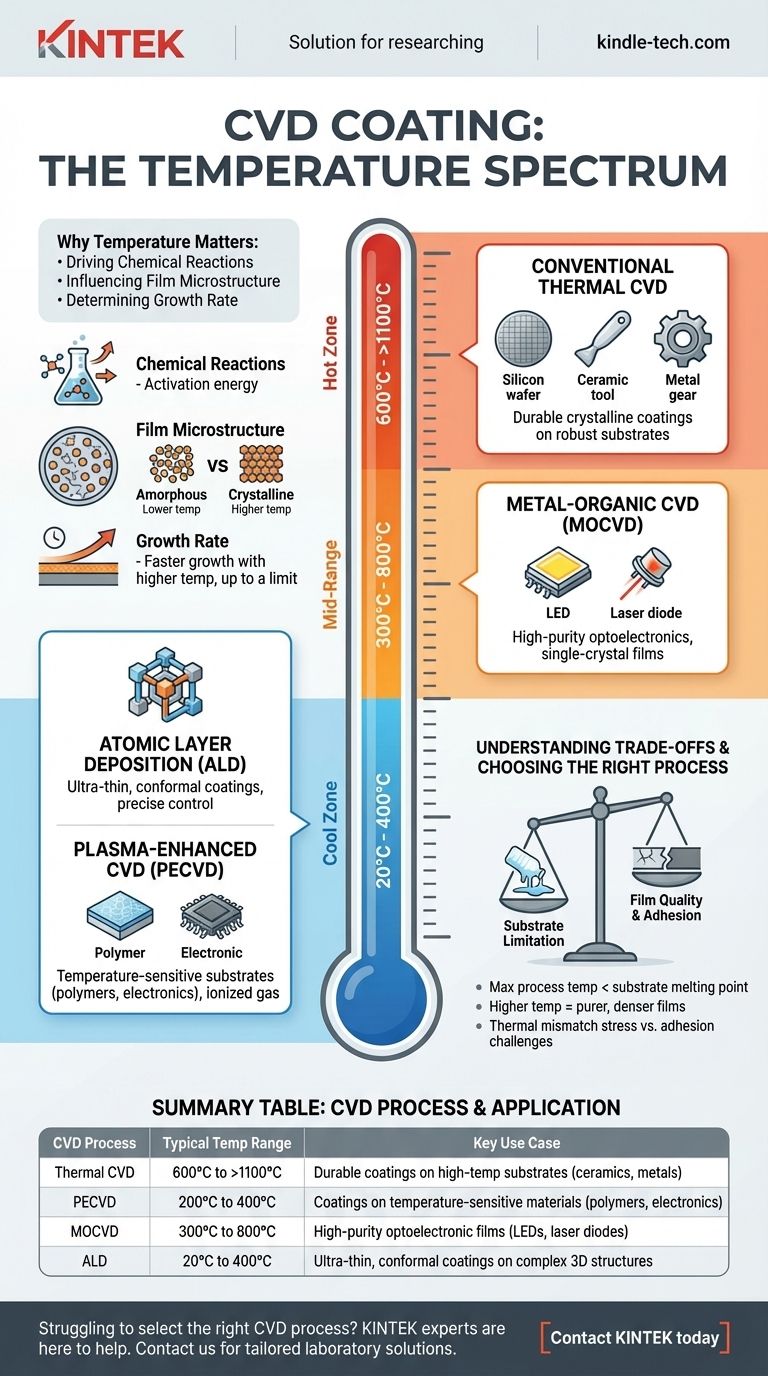

La temperatura per la deposizione chimica da vapore (CVD) non è un valore unico, ma copre un ampio intervallo, da un minimo di 200°C a ben oltre 1100°C. La temperatura specifica richiesta è dettata dal tipo di processo CVD utilizzato, dai precursori chimici coinvolti e dalle proprietà desiderate del rivestimento finale. Per la CVD termica convenzionale, le temperature rientrano tipicamente tra 600°C e 900°C.

La sfida centrale non è trovare una singola "temperatura CVD", ma capire che la temperatura è la leva principale che controlla il compromesso tra qualità del film, velocità di deposizione e tipi di materiali che è possibile rivestire. La selezione del giusto processo CVD è fondamentalmente una decisione sulla gestione del calore.

Perché la temperatura è il fattore critico nella CVD

La temperatura è il motore del processo CVD. Fornisce l'energia di attivazione necessaria per avviare e sostenere le reazioni chimiche che formano il film sottile sulla superficie di un substrato. Il suo controllo preciso influenza direttamente ogni risultato critico.

Guidare le reazioni chimiche

Il ruolo principale del calore nella CVD termica è quello di scomporre i gas precursori introdotti nella camera di reazione. Ogni precursore chimico ha una temperatura specifica alla quale si decompone (pirolisi) e reagisce per formare il materiale solido desiderato. Una temperatura insufficiente si traduce in nessuna reazione, mentre una temperatura eccessiva può causare reazioni indesiderate in fase gassosa, portando alla formazione di particelle e a una scarsa qualità del film.

Influenzare la microstruttura del film

La temperatura ha un profondo effetto sulla struttura finale del rivestimento.

- Temperature più elevate forniscono generalmente più energia agli atomi per disporsi in un reticolo cristallino stabile e ordinato. Ciò si traduce in film più densi, più duri e più robusti.

- Temperature più basse potrebbero fornire energia sufficiente solo per la formazione di una struttura amorfa o policristallina. Questi film sono meno densi e possono avere diverse proprietà meccaniche o ottiche.

Determinare il tasso di crescita

In generale, una temperatura di processo più elevata aumenta la velocità di reazione, portando a una crescita più rapida del film. Tuttavia, questa relazione non è infinita. A temperature molto elevate, la reazione può essere limitata dalla velocità con cui il gas precursore può essere fornito alla superficie, causando la stabilizzazione o addirittura la diminuzione del tasso di crescita.

Uno spettro di processi CVD e temperature

Il termine "CVD" comprende una famiglia di tecniche, molte delle quali sono state specificamente sviluppate per abbassare la temperatura di processo ed espandere la gamma di substrati compatibili.

CVD termica convenzionale

Questo è il metodo CVD originale e più semplice. Si basa esclusivamente sull'alta temperatura per guidare la reazione.

- Intervallo di temperatura: da 600°C a >1100°C

- Caso d'uso: Ideale per rivestimenti cristallini altamente durevoli come il nitruro di silicio (Si₃N₄) o il nitruro di titanio (TiN) su substrati che possono resistere a calore estremo, come wafer di silicio, ceramiche o utensili metallici.

CVD potenziata al plasma (PECVD)

La PECVD utilizza un campo elettrico per generare un plasma (un gas ionizzato) all'interno della camera. Questo plasma energetico fornisce l'energia per scomporre i gas precursori, riducendo significativamente la necessità di elevata energia termica.

- Intervallo di temperatura: da 200°C a 400°C

- Caso d'uso: Essenziale per depositare film su substrati sensibili alla temperatura come polimeri, plastiche e componenti elettronici completamente assemblati che verrebbero danneggiati da alte temperature.

CVD organometallica (MOCVD)

La MOCVD utilizza precursori organometallici, che tipicamente si decompongono a temperature inferiori rispetto ai loro omologhi alogenuri inorganici utilizzati nella CVD convenzionale. È apprezzata per la sua capacità di far crescere film monocristallini di elevata purezza.

- Intervallo di temperatura: da 300°C a 800°C

- Caso d'uso: La tecnologia dominante per la produzione di optoelettronica ad alte prestazioni, come LED e diodi laser, dove il controllo preciso della qualità cristallina è fondamentale.

Deposizione di strati atomici (ALD)

Spesso considerata una sottoclasse della CVD, l'ALD opera introducendo i precursori in modo sequenziale e autolimitante. Ciò consente un controllo dello spessore senza pari, un atomo alla volta, a temperature molto basse.

- Intervallo di temperatura: da 20°C a 400°C

- Caso d'uso: Perfetto per creare rivestimenti ultrasottili e altamente conformi su complesse strutture 3D, come nell'elettronica avanzata e nei dispositivi MEMS.

Comprendere i compromessi: temperatura rispetto alla qualità

La scelta di un processo CVD è un esercizio di gestione di priorità in competizione. La temperatura che è possibile utilizzare impone compromessi critici.

Il limite del substrato

Questo è il vincolo più significativo. La temperatura massima di processo deve essere sempre inferiore al punto di fusione o di degradazione del materiale substrato. Un processo CVD termico a 900°C è impossibile per un substrato plastico che fonde a 250°C, rendendo un processo a bassa temperatura come la PECVD l'unica opzione praticabile.

Purezza e densità del film

Temperature più elevate generalmente producono film più puri e densi. I processi a bassa temperatura come la PECVD possono comportare l'incorporazione di sottoprodotti, come l'idrogeno, nel film. Ciò può alterarne la densità, l'indice di rifrazione e i livelli di stress.

Stress e adesione

La differenza di espansione termica tra il rivestimento e il substrato può indurre uno stress significativo nel film durante il raffreddamento. I processi ad alta temperatura possono esacerbare questo problema, portando potenzialmente a crepe o delaminazione. Sebbene i processi a temperatura più bassa riducano questo stress di disadattamento termico, a volte possono presentare problemi di adesione del film se la superficie non è adeguatamente preparata.

Fare la scelta giusta per il tuo obiettivo

La scelta del processo CVD dipende interamente dal materiale che stai rivestendo e dalle proprietà che devi ottenere.

- Se la tua priorità principale è la massima durezza e purezza su un substrato robusto (come ceramica o metallo): La CVD termica ad alta temperatura è il percorso più diretto verso un rivestimento denso e di alta qualità.

- Se la tua priorità principale è rivestire un materiale sensibile alla temperatura (come un polimero o un dispositivo assemblato): Un processo a bassa temperatura come la PECVD è la scelta necessaria.

- Se la tua priorità principale è la massima conformità e il controllo dello spessore su una forma complessa: L'ALD offre una precisione senza pari, anche a temperature molto basse.

- Se la tua priorità principale è creare film epitassiali di alta qualità per l'optoelettronica: La MOCVD fornisce il controllo necessario per strutture di dispositivi monocristalline complesse.

Comprendendo la relazione tra temperatura, processo e proprietà del film, è possibile selezionare la strategia di deposizione che si allinea perfettamente con le proprie esigenze tecniche.

Tabella riassuntiva:

| Processo CVD | Intervallo di temperatura tipico | Caso d'uso principale |

|---|---|---|

| CVD termica | da 600°C a >1100°C | Rivestimenti durevoli su substrati ad alta temperatura (ceramiche, metalli) |

| PECVD | da 200°C a 400°C | Rivestimenti su materiali sensibili alla temperatura (polimeri, elettronica) |

| MOCVD | da 300°C a 800°C | Film optoelettronici di elevata purezza (LED, diodi laser) |

| ALD | da 20°C a 400°C | Rivestimenti ultrasottili e conformi su strutture 3D complesse |

Hai difficoltà a selezionare il giusto processo CVD per il tuo specifico substrato e requisiti di rivestimento? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo su misura per le tue esigenze di deposizione uniche. Che tu stia lavorando con ceramiche ad alta temperatura o polimeri sensibili, il nostro team può guidarti verso la soluzione ottimale per ottenere qualità, adesione e prestazioni del film superiori.

Contatta KINTEK oggi stesso per discutere come la nostra esperienza può migliorare il tuo processo di rivestimento e fornire i risultati di cui hai bisogno.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura