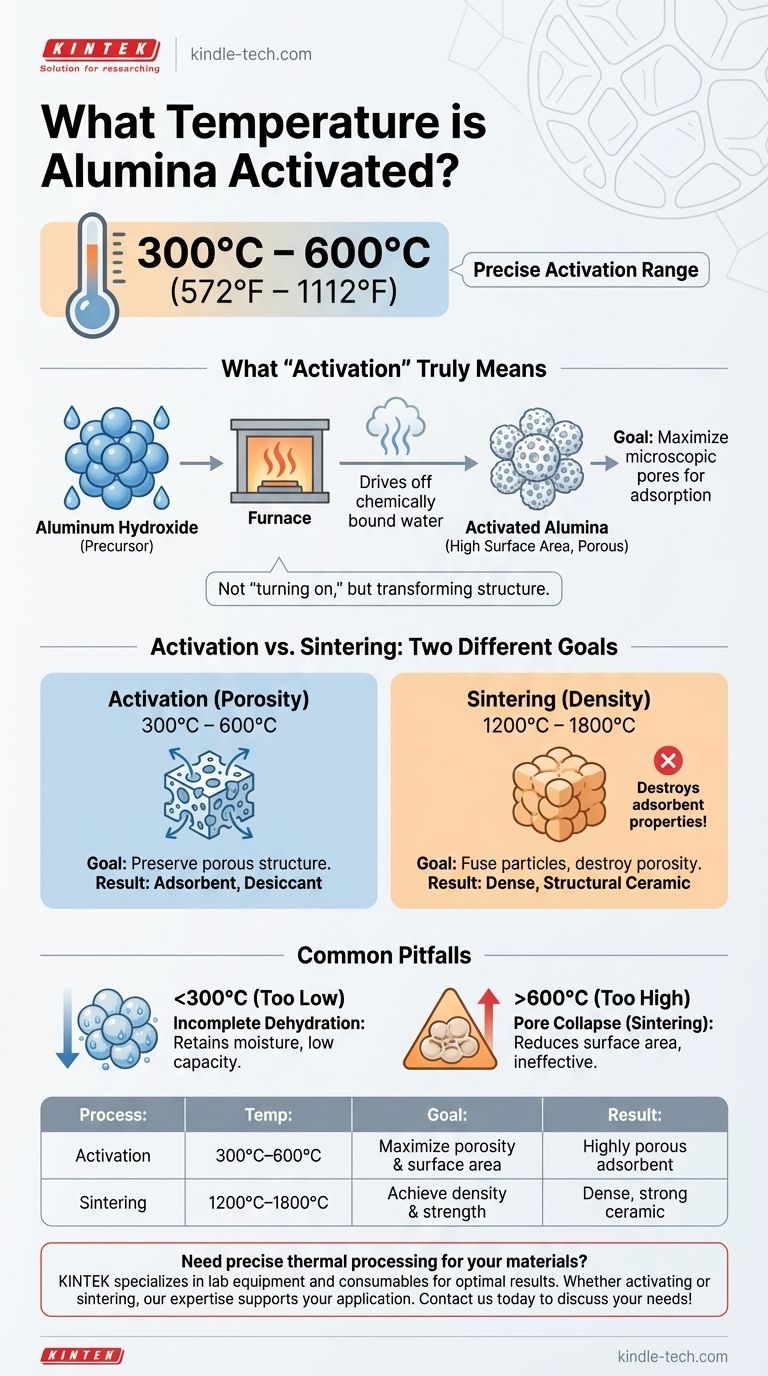

Per essere precisi, l'allumina viene tipicamente attivata riscaldandola a temperature comprese tra 300°C e 600°C (572°F e 1112°F). Questo specifico processo termico è progettato per creare un materiale altamente poroso con una vasta superficie interna, rendendolo un eccellente adsorbente o supporto catalitico.

Il concetto critico da afferrare è che "temperatura di attivazione" e "temperatura massima di utilizzo" si riferiscono a due processi completamente diversi con obiettivi opposti. L'attivazione crea porosità a temperature più basse, mentre la cottura ad alta temperatura crea ceramiche dense e strutturali.

Cosa significa veramente "attivazione" per l'allumina

Il termine "attivazione" può essere fuorviante. Non significa accendere l'allumina. Si riferisce a una specifica fase di produzione che trasforma l'idrossido di alluminio in una forma di ossido di alluminio con proprietà uniche.

L'obiettivo: massimizzare la superficie

L'unico scopo dell'attivazione è creare un materiale con un numero enorme di pori microscopici. Questa rete di pori è ciò che conferisce all'allumina attivata la sua capacità di intrappolare l'umidità e altre sostanze.

Il meccanismo: eliminare l'acqua

Il processo inizia con un materiale precursore, tipicamente idrossido di alluminio. Riscaldandolo all'interno dell'intervallo di attivazione si eliminano le molecole d'acqua legate chimicamente.

Questa rimozione dell'acqua lascia una struttura rigida e altamente porosa, trasformando il materiale nelle familiari perle bianche di allumina attivata utilizzate come essiccante.

Attivazione vs. Sinterizzazione: due obiettivi diversi

La confusione sorge spesso quando si confronta la temperatura di attivazione con le temperature molto più elevate che l'allumina può sopportare in altre applicazioni. Si tratta di trattamenti termici fondamentalmente diversi.

Temperatura di attivazione (300°C – 600°C)

Questo intervallo di temperatura relativamente basso è un equilibrio attentamente controllato. È abbastanza caldo da eliminare l'acqua e formare la rete di pori, ma abbastanza fresco da impedire il collasso di quella rete.

L'obiettivo è preservare la struttura porosa e massimizzare la superficie interna per l'adsorbimento.

Temperatura di sinterizzazione/utilizzo (1200°C – 1800°C)

Le temperature estremamente elevate menzionate per i tubi di allumina si riferiscono a un processo chiamato sinterizzazione. A queste temperature, le singole particelle di allumina si fondono insieme.

Questo processo distrugge la porosità per creare una ceramica densa, meccanicamente forte e chimicamente resistente. Il riscaldamento dell'allumina attivata a questo intervallo annullerebbe completamente le sue proprietà adsorbenti.

Errori comuni da evitare

Il controllo della temperatura è il fattore più importante nella produzione di allumina attivata efficace. Deviare dall'intervallo ottimale ha conseguenze significative.

Riscaldamento troppo basso (sotto i 300°C)

Se la temperatura è troppo bassa, il processo di disidratazione sarà incompleto. Il materiale risultante tratterrà l'umidità, portando a una capacità di adsorbimento significativamente inferiore e a scarse prestazioni.

Riscaldamento troppo alto (sopra i 600°C)

Il superamento dell'intervallo di attivazione provoca l'inizio del collasso e della fusione della struttura dei pori, un processo noto come sinterizzazione. Ciò riduce permanentemente la superficie e distrugge la capacità del materiale di agire come un efficace adsorbente.

Fare la scelta giusta per il tuo obiettivo

Il corretto trattamento termico per l'allumina dipende interamente dalla tua applicazione finale.

- Se il tuo obiettivo principale è creare un essiccante, un adsorbente o un supporto catalitico: Devi riscaldare il materiale entro il preciso intervallo di attivazione da 300°C a 600°C per massimizzare la sua porosità.

- Se il tuo obiettivo principale è creare un componente ceramico forte, non poroso e ad alta temperatura: Devi utilizzare una temperatura di sinterizzazione molto più alta (tipicamente superiore a 1200°C) per ottenere la piena densità.

Comprendere la distinzione tra l'attivazione per la porosità e la cottura per la resistenza è la chiave per utilizzare con successo l'allumina in qualsiasi applicazione.

Tabella riassuntiva:

| Processo | Intervallo di temperatura | Obiettivo primario | Proprietà del materiale risultante |

|---|---|---|---|

| Attivazione | 300°C – 600°C (572°F – 1112°F) | Massimizzare porosità e superficie | Adsorbente altamente poroso (es. essiccante) |

| Sinterizzazione | 1200°C – 1800°C (2192°F – 3272°F) | Ottenere densità e resistenza | Ceramica densa e resistente (es. attrezzatura da laboratorio) |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo le soluzioni di riscaldamento esatte di cui il tuo laboratorio ha bisogno. Che tu stia attivando adsorbenti o sinterizzando ceramiche avanzate, la nostra esperienza ti garantisce risultati ottimali. Contattaci oggi per discutere come possiamo supportare le tue specifiche esigenze applicative!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

Domande frequenti

- Quali sono le sette classificazioni dei materiali ceramici? Una guida alla scelta del materiale giusto

- Quali tipi di ceramiche vengono utilizzate nella sinterizzazione? Guida esperta ai materiali avanzati e alla formatura

- Qual è lo scopo del processo multistadio ad alta temperatura in un forno a muffola o in un forno di sinterizzazione per nastri verdi colati a nastro?

- Qual è un sostituto della ceramica? Trova il materiale giusto per le esigenze della tua applicazione

- Il carburo di silicio è un buon isolante elettrico? Scopri il suo ruolo come semiconduttore ad alte prestazioni

- Qual è lo scopo principale dell'utilizzo dei rivestimenti di zirconia nell'infiltrazione W-Cu? Garantire compositi densi e privi di vuoti

- Cos'è il processo di sinterizzazione delle ceramiche avanzate? Trasformare la polvere in componenti ad alte prestazioni

- In che modo la sinterizzazione influisce sulle ceramiche? Padroneggiare la trasformazione per prestazioni superiori