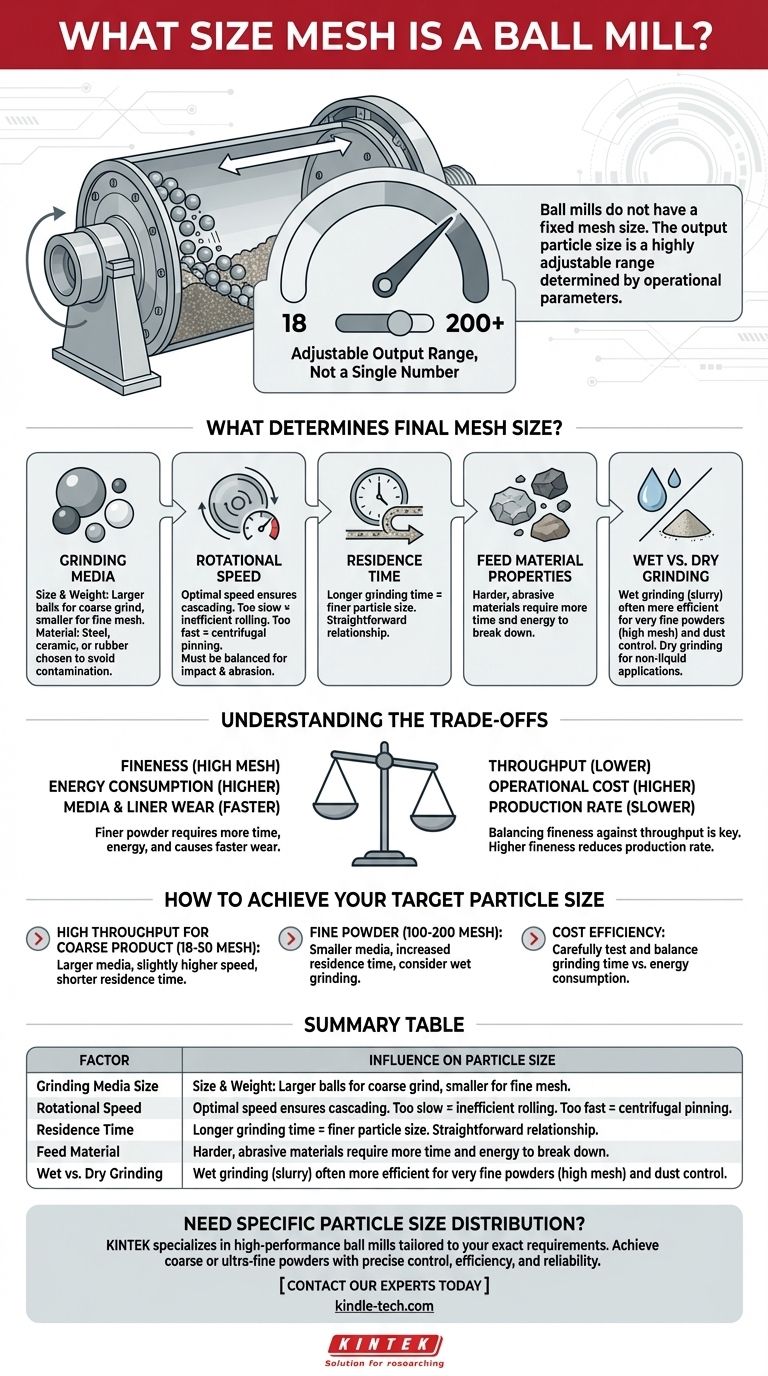

La dimensione di uscita di un mulino a sfere non è un numero singolo. Al contrario, è un intervallo altamente regolabile che un operatore controlla per soddisfare specifiche esigenze di produzione. Mentre un tipico mulino a sfere può produrre un materiale con una granulometria compresa tra 18 e 200 mesh, il risultato finale dipende interamente da come la macchina è configurata e utilizzata.

Un mulino a sfere non ha una dimensione di maglia fissa. È invece un sistema di macinazione versatile in cui la granulometria finale è il risultato diretto dei parametri operativi che si controllano, non una proprietà intrinseca della macchina stessa.

Cosa determina la dimensione finale della maglia?

Comprendere un mulino a sfere richiede di vederlo come un sistema di variabili. La granulometria finale è un risultato ottenuto bilanciando diversi fattori chiave che influenzano il processo di macinazione.

Il mezzo di macinazione

Le sfere all'interno del mulino sono lo strumento primario per la riduzione delle dimensioni. Le loro caratteristiche sono fondamentali.

- Dimensione e peso: Sfere più grandi e pesanti (come l'acciaio) creano maggiori forze d'impatto, efficaci per frantumare rapidamente il materiale grossolano. Le sfere più piccole creano più punti di contatto e sono migliori per la macinazione fine necessaria per ottenere un numero di maglie più elevato.

- Materiale: Il materiale del mezzo – acciaio, ceramica o gomma – viene scelto in base al materiale da macinare per evitare contaminazioni e per fornire il giusto livello di forza abrasiva.

Velocità di rotazione

La velocità con cui ruota il guscio cilindrico del mulino è un fattore cruciale.

- Troppo lento, e il mezzo si limiterà a rotolare sul materiale, con una macinazione inefficiente.

- Troppo veloce, e la forza centrifuga bloccherà le sfere alla parete esterna, impedendo loro di cadere e creare impatto.

- La velocità ottimale consente alle sfere di essere trasportate lungo la parete e poi di cadere a cascata, creando la combinazione di impatto e abrasione necessaria per una macinazione efficace.

Tempo di residenza

Questo è semplicemente il tempo che il materiale trascorre all'interno del mulino. La relazione è semplice: più a lungo il materiale è sottoposto a macinazione, più fine sarà la granulometria risultante.

Proprietà del materiale di alimentazione

La natura del materiale che si sta macinando ha un impatto significativo. I materiali più duri e abrasivi richiederanno più tempo per essere frantumati rispetto a quelli più morbidi o fragili.

Macinazione a umido vs. a secco

Un mulino a sfere può essere utilizzato con o senza liquido.

- La macinazione a secco è un processo più semplice utilizzato quando il materiale non può essere esposto a liquidi.

- La macinazione a umido, in cui il materiale viene miscelato in una sospensione, è spesso più efficiente per produrre particelle molto fini (un numero di maglie elevato) e aiuta a controllare la polvere.

Comprendere i compromessi

Ottenere una specifica dimensione di maglia non è solo un esercizio tecnico; è un equilibrio tra obiettivi operativi contrastanti.

Finezza vs. produttività

Questo è il compromesso più fondamentale. Macinare il materiale fino a ottenere una polvere molto fine (ad esempio, 200 mesh) richiede molto più tempo ed energia rispetto alla produzione di un prodotto più grossolano (ad esempio, 30 mesh). All'aumentare della finezza desiderata, si riduce la velocità di produzione.

Consumo energetico

La riduzione della granulometria è un processo ad alta intensità energetica. Più fine è la maglia desiderata, maggiore è l'energia richiesta per tonnellata di materiale. Questo è un fattore primario del costo operativo.

Usura dei mezzi e del rivestimento

Il costante rotolamento e l'impatto del processo di macinazione causano usura sia sulle sfere di macinazione che sul rivestimento interno del mulino. Una macinazione più aggressiva – tempi più lunghi, mezzi più duri o velocità più elevate – accelera questa usura, portando a maggiori costi di manutenzione e tempi di inattività.

Come raggiungere la granulometria desiderata

Ottimizzare un mulino a sfere significa allineare i suoi parametri operativi con il proprio obiettivo finale.

- Se il tuo obiettivo principale è un'elevata produttività per un prodotto grossolano (ad esempio, 18-50 mesh): Dovresti usare mezzi di macinazione più grandi, una velocità del mulino leggermente più alta e un tempo di residenza più breve.

- Se il tuo obiettivo principale è produrre una polvere fine (ad esempio, 100-200 mesh): Il tuo approccio migliore è utilizzare mezzi più piccoli, aumentare il tempo di residenza e considerare la macinazione a umido per la massima efficienza.

- Se il tuo obiettivo principale è l'efficienza dei costi: Devi testare e bilanciare attentamente il tempo di macinazione rispetto al consumo energetico per trovare le impostazioni più economiche per la granulometria richiesta.

In definitiva, la produzione di un mulino a sfere è un riflesso diretto degli input operativi controllati, dandoti il potere di definire il prodotto finale.

Tabella riassuntiva:

| Fattore | Influenza sulla granulometria |

|---|---|

| Dimensione del mezzo di macinazione | Mezzi più grandi per macinazione più grossolana; mezzi più piccoli per macinazione più fine. |

| Velocità di rotazione | La velocità ottimale garantisce una cascata efficiente per impatto e abrasione. |

| Tempo di residenza | Un tempo di macinazione più lungo si traduce in particelle più fini. |

| Materiale di alimentazione | I materiali più duri richiedono più energia e tempo per essere macinati finemente. |

| Macinazione a umido vs. a secco | La macinazione a umido è spesso più efficiente per ottenere polveri molto fini. |

Hai bisogno di ottenere una specifica distribuzione granulometrica per i tuoi processi di laboratorio?

KINTEK è specializzata in mulini a sfere ad alte prestazioni e soluzioni di macinazione su misura per le tue esigenze esatte. Che tu abbia bisogno di produrre un prodotto grossolano a 18 mesh o una polvere ultra-fine a 200 mesh, la nostra esperienza ti garantisce il controllo preciso, l'efficienza e l'affidabilità che il tuo laboratorio richiede.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione e scoprire la soluzione di macinazione ideale per i tuoi materiali.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

Domande frequenti

- Quali sono i vantaggi della macinazione a sfere planetaria? Ottenere macinazione ad alta energia e sintesi di materiali

- Qual è il principio del mulino a sfere planetario? Ottieni una macinazione rapida e ad alta energia per i tuoi materiali

- Quali sono gli effetti della macinazione a sfere? Un'analisi approfondita della lega meccanica e della trasformazione dei materiali

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di polveri composite NiCr-Al2O3-SrCO3? Omogeneità Potenziata

- Qual è il principio di funzionamento del mulino a sfere planetario? Sblocca la macinazione ad alta energia per risultati su scala nanometrica