Sebbene il titanio e l'oro siano i metalli più conosciuti, la vera risposta è che la Deposizione Fisica da Vapore (PVD) è un processo di rivestimento versatile compatibile con un'ampia gamma di materiali. Il metallo o composto specifico utilizzato per il rivestimento viene selezionato in base alle proprietà finali desiderate, come durabilità, colore e resistenza alla corrosione. Il materiale da rivestire (il substrato) è altrettanto importante quanto il materiale di rivestimento stesso.

Il principio fondamentale del PVD non riguarda un singolo metallo, ma la scelta di un materiale di rivestimento specifico (come il titanio) per conferire caratteristiche ad alte prestazioni a un diverso materiale substrato (come l'acciaio inossidabile). La magia è nella combinazione.

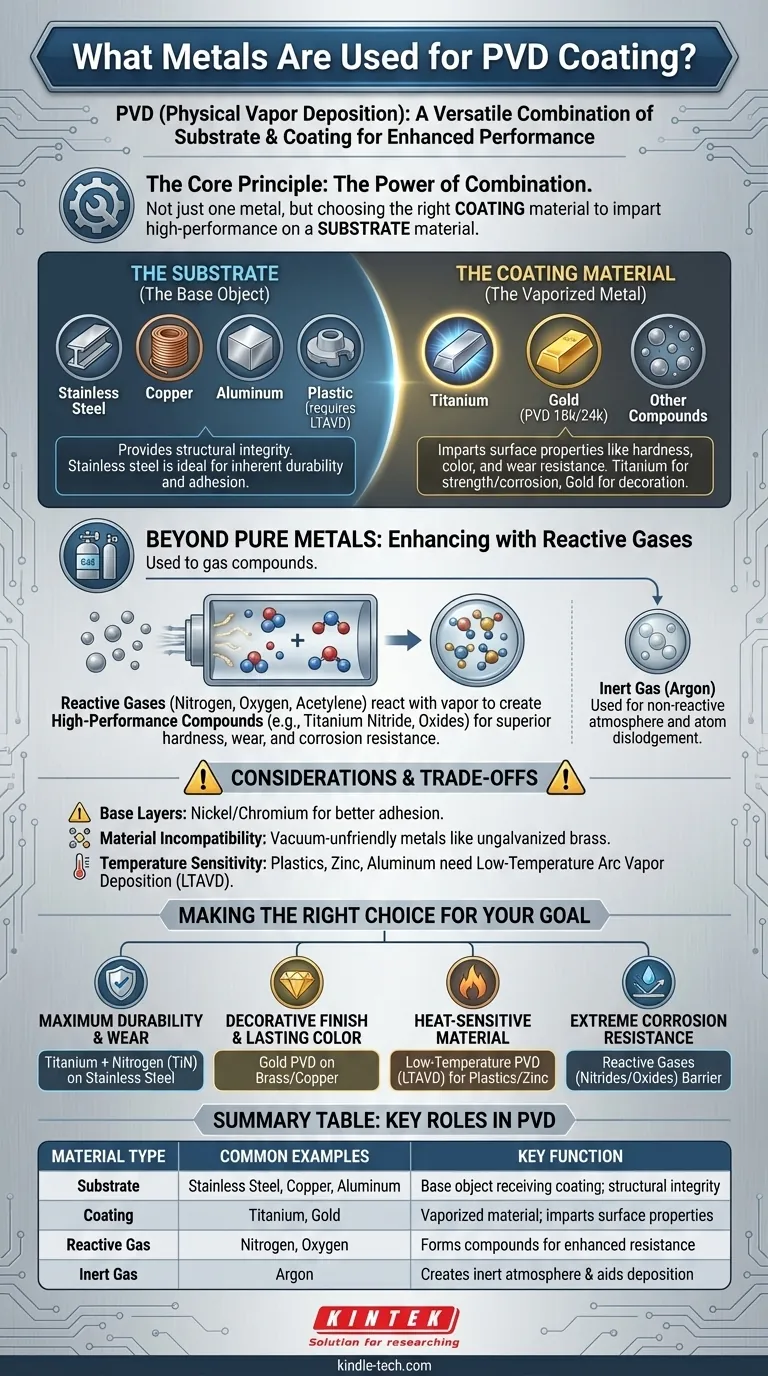

Il Ruolo del Metallo: Substrato vs. Rivestimento

Per capire quali metalli vengono utilizzati, è fondamentale distinguere tra i due componenti chiave nel processo PVD.

Il Substrato (L'Oggetto da Rivestire)

Il substrato è la parte base o il pezzo che riceve il rivestimento. Molti metalli sono ottimi substrati.

I materiali substrato idonei includono tutte le famiglie di acciaio, in particolare gli acciai inossidabili e altri acciai altolegati.

Anche i metalli non ferrosi come il rame e l'alluminio e le loro leghe possono essere rivestiti efficacemente. Anche materiali come la plastica possono fungere da substrato, sebbene richiedano un processo specializzato.

L'acciaio inossidabile è un substrato particolarmente vantaggioso perché è intrinsecamente durevole, resistente alla corrosione e fornisce un'eccellente adesione senza la necessità di uno strato di base intermedio.

Il Materiale di Rivestimento (Il Metallo Vaporizzato)

Questo è il materiale che viene vaporizzato e depositato sul substrato. La scelta qui influenza direttamente le prestazioni e l'aspetto del prodotto finale.

Il titanio è una scelta popolare per i rivestimenti PVD grazie alla sua eccezionale resistenza, leggerezza e alta resistenza alla corrosione. È un cavallo di battaglia in settori esigenti come l'aerospaziale e il medicale.

L'oro è frequentemente utilizzato per applicazioni decorative dove è richiesta una finitura brillante e durevole. Il PVD può applicare varie purezze, inclusi oro 18k o 24k, su substrati come ottone o rame.

Oltre i Metalli Puri: L'Uso di Gas Reattivi

Il processo PVD è spesso migliorato introducendo gas reattivi nella camera a vuoto.

Creazione di Composti ad Alte Prestazioni

Gas come l'azoto, l'ossigeno o l'acetilene reagiscono con la fonte di metallo vaporizzato.

Questa reazione forma nuovi composti sulla superficie del substrato, come il nitruro di titanio o gli ossidi.

Questi composti sono spesso più duri e più protettivi del metallo puro, offrendo una resistenza superiore all'usura, alla corrosione e alla ruggine.

Il Ruolo del Gas Inerte

Un gas inerte come l'Argon viene utilizzato anche durante il processo. Il suo scopo è creare un'atmosfera chimicamente non reattiva e bombardare il materiale di rivestimento, dislocando gli atomi che si depositeranno poi sul substrato.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il processo PVD ha requisiti e limitazioni specifici che devono essere rispettati per un risultato di successo.

La Necessità di Strati di Base

Alcuni materiali substrato richiedono uno strato di base preparatorio, spesso di nichel o cromo, per garantire una corretta adesione e migliorare la resistenza ai fattori ambientali.

Incompatibilità dei Materiali

Certi materiali non sono adatti all'ambiente di alto vuoto del PVD. Ad esempio, l'ottone non zincato è considerato "non adatto al vuoto" e non può essere rivestito in modo affidabile.

Sensibilità alla Temperatura

I processi PVD standard avvengono ad alte temperature. Substrati come plastiche, alluminio e fusioni di zinco verrebbero danneggiati in queste condizioni.

Questi materiali richiedono una tecnica specializzata di Deposizione ad Arco a Bassa Temperatura (LTAVD) per essere rivestiti con successo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del rivestimento PVD e del materiale del substrato dovrebbe essere guidata dal requisito primario del tuo prodotto finale.

- Se il tuo obiettivo principale è la massima durabilità e resistenza all'usura: Opta per un rivestimento a base di titanio, spesso combinato con azoto per formare nitruro di titanio, su un substrato robusto come l'acciaio inossidabile.

- Se il tuo obiettivo principale è una finitura decorativa con colore duraturo: Un rivestimento PVD in oro fornisce una superficie brillante e più resistente rispetto alla placcatura tradizionale.

- Se il tuo obiettivo principale è rivestire un materiale sensibile al calore: Devi specificare un processo PVD a bassa temperatura per evitare di danneggiare un substrato come la plastica o una fusione di zinco.

- Se il tuo obiettivo principale è l'estrema resistenza alla corrosione: L'uso di gas reattivi per formare rivestimenti di nitruro o ossido fornisce una barriera protettiva superiore, prolungando significativamente la durata del metallo sottostante.

In definitiva, il processo PVD ti consente di combinare le migliori proprietà di due materiali diversi: la struttura del substrato e la superficie ad alte prestazioni del rivestimento.

Tabella Riepilogativa:

| Tipo di Materiale | Esempi Comuni | Funzione Chiave |

|---|---|---|

| Substrato | Acciaio Inossidabile, Rame, Alluminio | Oggetto base che riceve il rivestimento; fornisce integrità strutturale |

| Rivestimento | Titanio, Oro | Materiale vaporizzato che conferisce proprietà superficiali come durezza e colore |

| Gas Reattivo | Azoto, Ossigeno | Forma composti (es. Nitruro di Titanio) per una maggiore resistenza all'usura/corrosione |

| Gas Inerte | Argon | Crea un'atmosfera inerte e aiuta nel distacco degli atomi per la deposizione |

Pronto a selezionare il rivestimento PVD perfetto per il tuo progetto? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per processi di rivestimento avanzati. Che tu abbia bisogno di migliorare la durabilità con rivestimenti a base di titanio o di ottenere una brillante finitura decorativa con l'oro, la nostra esperienza garantisce prestazioni ottimali per le tue esigenze di laboratorio. Contattaci oggi per discutere le tue specifiche esigenze e scoprire come le nostre soluzioni possono dare vita alla tua visione di prodotto!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchette di Tungsteno per Deposizione di Film Sottili

Domande frequenti

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Come viene calcolato il tempo di un'interrogatorio formale (deposition)? Padroneggiare il cronometro per un vantaggio legale strategico

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Qual è il processo di evaporazione termica nel PVD? Una guida passo-passo alla deposizione di film sottili

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni