Alla loro base, i dispositivi semiconduttori a film sottile sono costruiti da una pila strategica di materiali, principalmente composti inorganici, metalli e dielettrici. Mentre lo strato semiconduttore attivo stesso è spesso un composto inorganico come il silicio amorfo o il tellururo di cadmio, un dispositivo funzionante richiede metalli conduttivi per i contatti e ossidi o ceramiche isolanti per dirigere il flusso di elettricità. Il materiale specifico per ogni strato viene scelto in base alle sue proprietà elettroniche, ottiche e fisiche uniche.

La selezione dei materiali per un semiconduttore a film sottile non riguarda la ricerca di una singola sostanza perfetta. Si tratta di progettare un sistema multistrato in cui ogni materiale – sia esso un semiconduttore, un conduttore o un isolante – è scelto per la sua funzione specifica e la sua capacità di lavorare in concerto con gli altri.

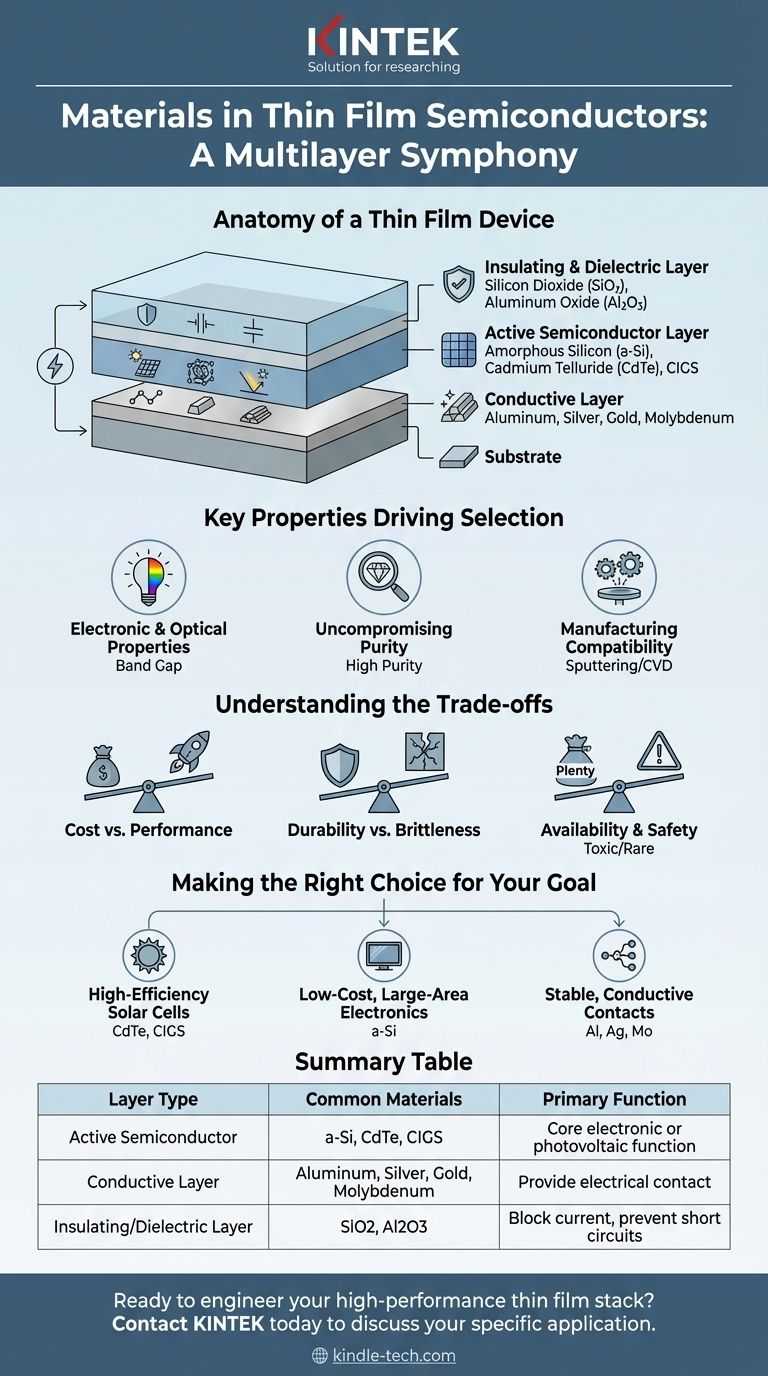

L'anatomia di un dispositivo a film sottile

Un "semiconduttore a film sottile" è raramente un singolo strato. È una pila di materiali diversi, ingegnerizzata con precisione, ciascuno depositato in uno strato spesso non più di pochi micrometri. Comprendere questi strati distinti è fondamentale per capire le scelte dei materiali.

Lo strato semiconduttore attivo

Questo è il cuore del dispositivo, responsabile della funzione elettronica o fotovoltaica primaria. Questi materiali devono avere proprietà elettriche specifiche.

Le scelte comuni includono composti inorganici che possono essere depositati come un film sottile e uniforme. Esempi sono il silicio amorfo (a-Si), il tellururo di cadmio (CdTe) e il seleniuro di rame indio gallio (CIGS), ampiamente utilizzati nelle celle solari.

Strati conduttivi

Per far entrare e uscire l'elettricità dallo strato attivo, sono necessarie vie conduttive. Queste sono tipicamente realizzate con metalli o leghe conduttive.

Materiali come alluminio, argento, oro o molibdeno sono scelti per la loro alta conduttività e la capacità di formare un buon contatto elettrico con lo strato semiconduttore.

Strati isolanti e dielettrici

Controllare il flusso di elettricità è altrettanto importante quanto condurlo. Gli strati isolanti prevengono i cortocircuiti e sono componenti critici in dispositivi come i transistor.

Questi strati sono tipicamente realizzati con ossidi e ceramiche, come il biossido di silicio (SiO2) o l'ossido di alluminio (Al2O3). Sono scelti per la loro capacità di bloccare la corrente (alta resistenza elettrica) e di resistere a campi elettrici elevati.

Proprietà chiave che guidano la selezione dei materiali

La scelta di un metallo, ossido o composto specifico non è arbitraria. È dettata da un rigoroso insieme di requisiti legati a prestazioni, produzione e affidabilità.

Proprietà elettroniche e ottiche

Il fattore principale è la struttura elettronica del materiale. Per un semiconduttore, il suo band gap determina quali lunghezze d'onda della luce può assorbire (per una cella solare) o quanto facilmente può passare da uno stato "acceso" a uno "spento" (per un transistor).

Purezza senza compromessi

I materiali a film sottile devono essere eccezionalmente puri. Come notato nelle catene di approvvigionamento dei semiconduttori, i materiali sono spesso richiesti con elevata purezza e densità quasi teoriche.

Anche quantità minime di impurità possono introdurre difetti nella struttura cristallina del materiale. Questi difetti agiscono come trappole per gli elettroni, degradando drasticamente le prestazioni elettriche e l'affidabilità del dispositivo.

Compatibilità di produzione

Un materiale è utile solo se può essere depositato in modo affidabile. I materiali vengono scelti in base alla loro idoneità per processi come lo sputtering, l'evaporazione o la deposizione chimica da vapore (CVD).

Il materiale deve essere disponibile nella forma corretta, come un bersaglio per sputtering ad alta purezza o un gas precursore, per essere utilizzato in queste tecniche di produzione ad alto vuoto.

Comprendere i compromessi

Ogni scelta di materiale comporta un compromesso. Il materiale ideale raramente esiste, quindi gli ingegneri devono bilanciare priorità contrastanti per raggiungere gli obiettivi dell'applicazione.

Costo vs. prestazioni

Esiste una tensione costante tra efficienza del dispositivo e costo. Metalli ad alta purezza come l'oro offrono prestazioni e stabilità eccellenti ma sono costosi.

Al contrario, materiali più comuni possono essere più economici ma comportano penalità di prestazione, costringendo a un compromesso tra il prezzo del prodotto finale e la sua efficacia.

Durabilità vs. fragilità

Anche le proprietà meccaniche sono fondamentali. Sebbene molti ossidi e ceramiche siano estremamente durevoli e possano resistere a temperature elevate, sono anche spesso fragili.

Questa fragilità può essere un significativo svantaggio in applicazioni che richiedono flessibilità, come l'elettronica indossabile, dove potrebbe essere necessario un materiale più malleabile (ma potenzialmente meno durevole).

Disponibilità e sicurezza dei materiali

Alcuni dei materiali semiconduttori più performanti presentano sfide esterne. Ad esempio, il cadmio utilizzato nelle celle solari CdTe è un metallo pesante tossico, che richiede rigorosi controlli ambientali durante la produzione e lo smaltimento.

Allo stesso modo, materiali come indio e gallio (utilizzati in CIGS e altri composti) sono relativamente rari, portando a preoccupazioni sulla volatilità dei prezzi e sulla stabilità a lungo termine della catena di approvvigionamento.

Fare la scelta giusta per il tuo obiettivo

La pila di materiali ottimale dipende interamente dall'applicazione specifica per cui si sta progettando.

- Se il tuo obiettivo principale sono celle solari ad alta efficienza: probabilmente utilizzerai composti inorganici come CdTe o CIGS, che hanno band gap ottimali per assorbire lo spettro solare.

- Se il tuo obiettivo principale è l'elettronica a basso costo e di ampia superficie: il silicio amorfo (a-Si) è una scelta comune grazie al suo processo di produzione maturo e scalabile e alle prestazioni accettabili per applicazioni come i backplane dei display.

- Se il tuo obiettivo principale è creare contatti stabili e conduttivi: vengono selezionati metalli ad alta purezza come alluminio, argento o molibdeno per la loro eccellente conduttività e compatibilità con i processi di deposizione standard.

In definitiva, un dispositivo a film sottile di successo è una sinfonia di materiali ingegnerizzata con precisione, ciascuno scelto per il suo ruolo unico ed essenziale.

Tabella riassuntiva:

| Tipo di strato | Materiali comuni | Funzione primaria |

|---|---|---|

| Semiconduttore attivo | Silicio amorfo (a-Si), Tellururo di cadmio (CdTe), CIGS | Funzione elettronica o fotovoltaica principale (es. assorbimento della luce) |

| Strato conduttivo | Alluminio, Argento, Oro, Molibdeno | Fornire contatto elettrico e percorsi per la corrente |

| Strato isolante/dielettrico | Biossido di silicio (SiO₂), Ossido di alluminio (Al₂O₃) | Bloccare la corrente, prevenire cortocircuiti, controllare il flusso di elettricità |

Pronto a progettare la tua pila a film sottile ad alte prestazioni?

I materiali giusti sono fondamentali per l'efficienza, la durabilità e la convenienza dei tuoi dispositivi semiconduttori. KINTEK è specializzata nella fornitura dei materiali ad alta purezza e del supporto esperto di cui il tuo laboratorio ha bisogno.

Forniamo componenti essenziali come bersagli per sputtering e metalli e composti ad alta purezza, cruciali per processi di deposizione come sputtering ed evaporazione.

Contattaci oggi stesso per discutere come i nostri materiali e la nostra esperienza possono aiutarti a costruire un dispositivo migliore. Parliamo della tua applicazione specifica: Mettiti in contatto tramite il nostro modulo di contatto.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori