Fondamentalmente, il PVD non è un materiale in sé. È un sofisticato processo di rivestimento—Deposizione Fisica da Vapore (Physical Vapor Deposition)—utilizzato per applicare uno strato estremamente sottile ma durevole di un materiale specifico sulla superficie di un oggetto. Il "materiale" di una finitura PVD è la sostanza che viene depositata, che può variare ampiamente a seconda del risultato desiderato.

Il malinteso centrale è pensare al PVD come a una sostanza. Invece, dovresti pensarci come un processo ad alta tecnologia che lega un materiale separato e ad alte prestazioni (il rivestimento) a un oggetto di base (il substrato).

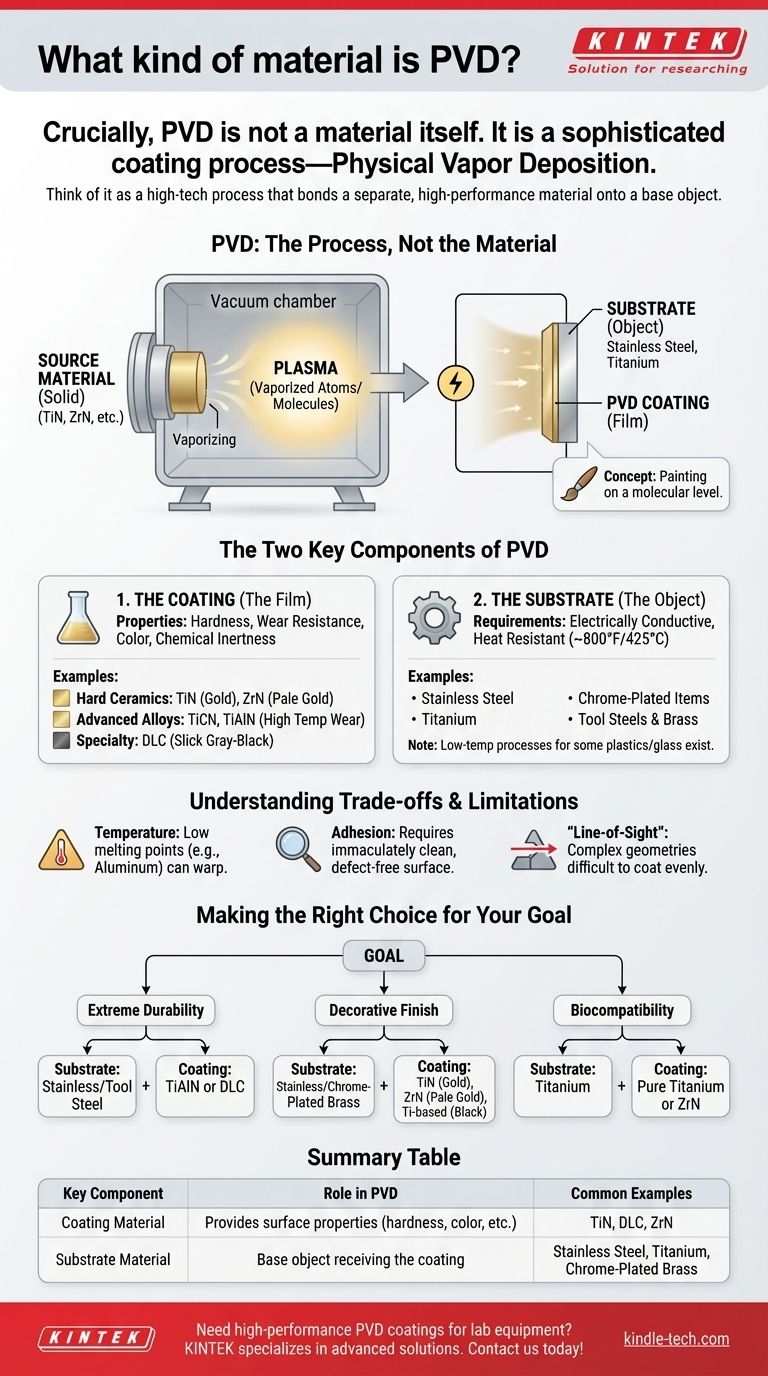

Cos'è il PVD? Il processo, non il materiale

Per comprendere il PVD, è necessario separare il metodo dai materiali coinvolti. Il nome "Deposizione Fisica da Vapore" descrive esattamente ciò che accade.

Il Principio Fondamentale: Vaporizzazione e Deposizione

In termini semplici, il processo PVD avviene all'interno di una camera a vuoto. Un materiale sorgente solido—spesso un metallo o una ceramica ad alta purezza—viene vaporizzato in un plasma di atomi o molecole.

Viene quindi applicata una tensione elettrica all'oggetto da rivestire (il substrato), che attrae queste particelle vaporizzate. Esse si condensano sulla superficie dell'oggetto, formando un film sottile e saldamente legato. Pensateci come una pittura a livello molecolare.

Perché questa distinzione è vitale

Poiché il PVD è un processo, offre un'incredibile flessibilità. Gli ingegneri possono scegliere da una vasta libreria di materiali di rivestimento per ottenere proprietà specifiche, come maggiore durezza, colori diversi o resistenza alla corrosione, su un'ampia varietà di materiali del substrato.

I due componenti chiave del PVD

Ogni applicazione PVD coinvolge due materiali distinti: il rivestimento che viene applicato e il substrato che viene rivestito.

Il Materiale di Rivestimento (Il Film)

Questo è il materiale che conferisce al prodotto finale le sue proprietà superficiali uniche. Questi materiali sono scelti per durezza, resistenza all'usura, colore e inerzia chimica.

I materiali di rivestimento PVD comuni includono:

- Ceramiche Dure: Come il Nitrato di Titanio (TiN), noto per il suo colore dorato e l'estrema durezza, e il Nitrato di Zirconio (ZrN), che offre un colore oro pallido e un'eccellente resistenza alla corrosione.

- Leghe Avanzate: Inclusi il Carbonitruro di Titanio (TiCN) e il Nitrato di Titanio Alluminio (TiAlN), che offrono una resistenza all'usura ancora maggiore alle alte temperature.

- Metalli Puri: Metalli preziosi come l'oro o il titanio possono essere depositati per scopi decorativi o biocompatibili.

- Rivestimenti Speciali: Come il Carbonio Simil-Diamante (DLC), che crea una superficie liscia, grigio-nera con un coefficiente di attrito eccezionalmente basso.

Il Materiale del Substrato (L'Oggetto)

Questo è l'oggetto di base che riceve il rivestimento. Il processo PVD richiede che il substrato sia elettricamente conduttivo (nella maggior parte dei casi) e in grado di resistere a temperature fino a 425°C (800°F) senza deformarsi.

Ottimi candidati per il rivestimento PVD includono:

- Acciaio Inossidabile: Un substrato ideale grazie alla sua durabilità e alla capacità di gestire il calore del processo.

- Titanio: Come l'acciaio inossidabile, è una base perfetta per il PVD.

- Articoli Cromati: Il PVD aderisce eccezionalmente bene alla placcatura nichel-cromo di alta qualità.

- Alcuni acciai per utensili e ottone.

Alcuni materiali, come alcune plastiche (ABS, policarbonato) e il vetro, possono anche essere rivestiti utilizzando processi PVD specializzati a bassa temperatura.

Comprendere i compromessi e le limitazioni

Sebbene potente, il processo PVD non è universalmente applicabile. Comprendere i suoi vincoli è fondamentale per utilizzarlo in modo efficace.

La compatibilità del substrato è fondamentale

La limitazione più significativa è la temperatura. Materiali con un basso punto di fusione, come l'alluminio e molte leghe di zinco, sono tipicamente candidati scadenti per i processi PVD standard perché possono deformarsi o fondere nella camera a vuoto.

L'adesione richiede una superficie perfetta

Il film PVD ha uno spessore di pochi micron. Le sue prestazioni dipendono interamente dal suo legame con il substrato. La superficie del substrato deve essere immacolatamente pulita, liscia e priva di difetti affinché il rivestimento aderisca correttamente.

È un processo "a vista"

Il materiale di rivestimento vaporizzato viaggia in linea retta all'interno della camera. Ciò significa che geometrie interne complesse o fori profondi e stretti possono essere molto difficili da rivestire uniformemente senza sofisticati dispositivi di rotazione.

Fare la scelta giusta per il tuo obiettivo

La scelta del rivestimento e del substrato dovrebbe essere guidata dal tuo obiettivo primario per il prodotto finito.

- Se il tuo obiettivo principale è l'estrema durabilità e resistenza all'usura: Scegli un substrato come l'acciaio inossidabile o l'acciaio per utensili con un rivestimento ceramico come TiAlN o DLC.

- Se il tuo obiettivo principale è una finitura decorativa: Un substrato di acciaio inossidabile o ottone cromato di alta qualità con un rivestimento TiN (oro), ZrN (oro pallido) o a base di titanio (carbone/nero) è l'ideale.

- Se il tuo obiettivo principale è la biocompatibilità per dispositivi medici: Utilizza un substrato di titanio con un rivestimento di titanio puro o ZrN.

In definitiva, comprendere che il PVD è un processo versatile ti consente di selezionare la combinazione precisa di materiali necessari per raggiungere il tuo obiettivo.

Tabella riassuntiva:

| Componente Chiave | Ruolo nel PVD | Esempi Comuni |

|---|---|---|

| Materiale di Rivestimento | Fornisce proprietà superficiali (durezza, colore, ecc.) | Nitrato di Titanio (TiN), Carbonio Simil-Diamante (DLC), Nitrato di Zirconio (ZrN) |

| Materiale del Substrato | Oggetto di base che riceve il rivestimento | Acciaio Inossidabile, Titanio, Ottone Cromato |

Hai bisogno di un rivestimento PVD ad alte prestazioni per le tue apparecchiature o componenti da laboratorio? KINTEK è specializzata in soluzioni PVD avanzate per le esigenze di laboratorio, offrendo rivestimenti durevoli e personalizzati che migliorano la resistenza all'usura, riducono l'attrito e migliorano l'inerzia chimica. Lascia che i nostri esperti ti aiutino a selezionare la combinazione ideale di rivestimento e substrato per la tua applicazione specifica. Contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni