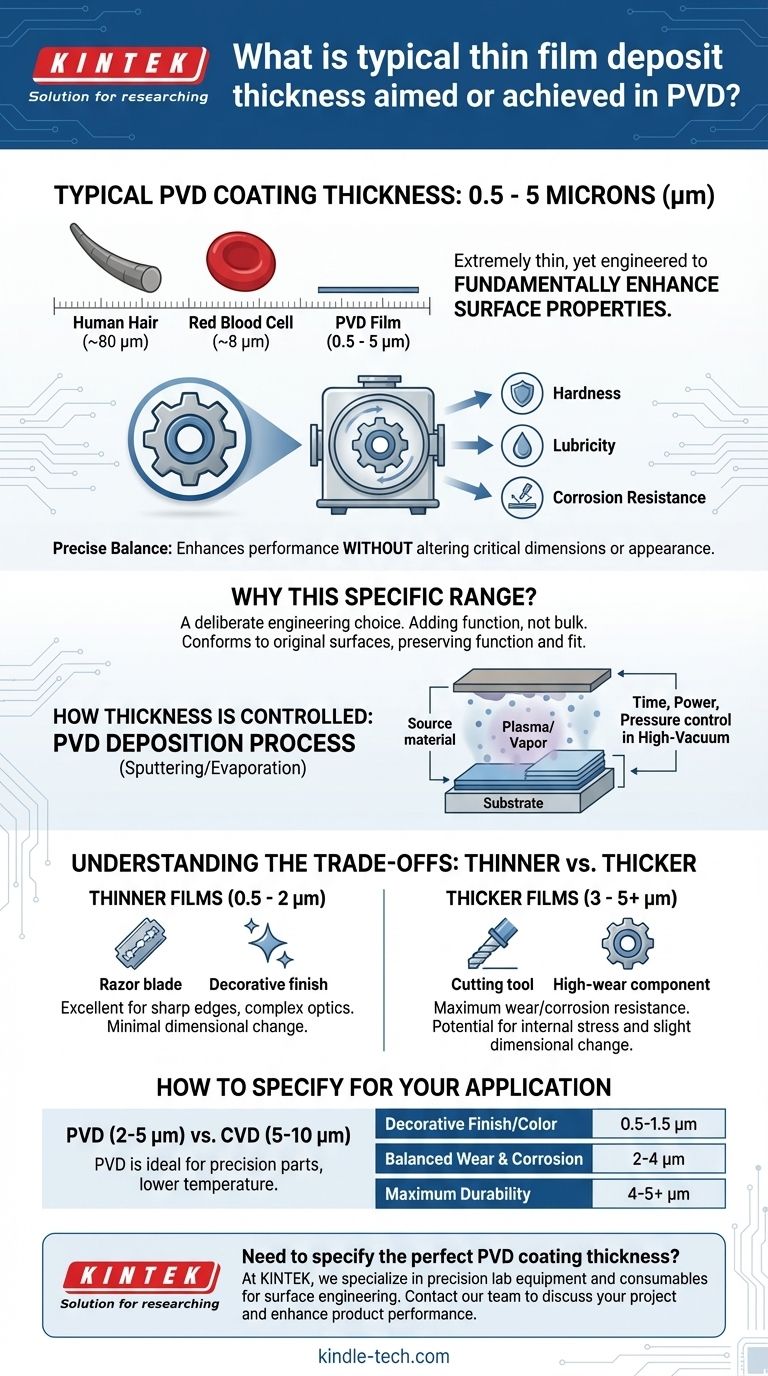

Lo spessore tipico di un rivestimento PVD (Physical Vapor Deposition) è compreso tra 0,5 e 5 micron (µm). Questo film estremamente sottile è progettato per essere sufficientemente spesso da migliorare fondamentalmente le proprietà superficiali di un materiale — come durezza, lubrificità e resistenza alla corrosione — pur essendo abbastanza sottile da evitare di alterare le dimensioni critiche o l'aspetto del componente.

Lo spessore di un rivestimento PVD non è un valore arbitrario ma un parametro di progettazione critico. Rappresenta un equilibrio preciso: abbastanza spesso da fornire le prestazioni desiderate, ma così sottile da preservare le tolleranze ingegneristiche originali e la finitura superficiale del pezzo.

Perché questo specifico intervallo di spessore?

La decisione di utilizzare un rivestimento nell'intervallo di micron o sub-micron è una scelta ingegneristica deliberata guidata dagli obiettivi del processo PVD. Si tratta di aggiungere funzionalità senza aggiungere massa.

La scala dei rivestimenti PVD

Per comprendere questa scala, si consideri che un capello umano è spesso circa 80 micron e un globulo rosso è circa 8 micron. Un tipico rivestimento PVD è spesso più sottile di una singola cellula sanguigna.

Questa minima spessore è la chiave della sua utilità. Permette agli ingegneri di applicare rivestimenti funzionali a componenti di precisione senza dover riprogettare il pezzo per tenere conto del materiale aggiunto.

Ottenere prestazioni senza alterare le dimensioni

L'obiettivo primario della PVD è conferire nuove proprietà meccaniche, chimiche o ottiche alla superficie di un substrato.

Pochi micron di un materiale duro come il Nitruro di Titanio (TiN) o il Nitruro di Zirconio (ZrN) sono sufficienti per aumentare drasticamente la durezza superficiale e la resistenza all'usura.

Poiché lo strato è così sottile, si conforma alla superficie originale senza arrotondare i bordi taglienti o riempire le texture cruciali, preservando la funzione e l'adattamento previsti del pezzo.

Come lo spessore è controllato e selezionato

Lo spessore finale di un rivestimento PVD non è un caso. È meticolosamente controllato in un ambiente di alto vuoto per soddisfare le esigenze specifiche dell'applicazione.

Il processo di deposizione

I metodi PVD come lo sputtering o l'evaporazione funzionano trasformando un materiale sorgente solido in particelle atomiche all'interno di una camera a vuoto.

Queste particelle viaggiano e si depositano sul substrato, costruendo il film strato per strato. Lo spessore è controllato con precisione gestendo parametri di processo come tempo, potenza e pressione.

Mirare a proprietà specifiche

Lo spessore ideale viene scelto in base al risultato desiderato. Un rivestimento decorativo potrebbe aver bisogno di essere spesso solo 1 micron per ottenere un colore e una lucentezza specifici.

Al contrario, un utensile da taglio sottoposto a usura e calore estremi potrebbe richiedere un rivestimento più spesso di 4-5 micron per massimizzare la sua vita operativa.

Comprendere i compromessi

Sebbene la PVD sia un processo versatile, la selezione di uno spessore implica il bilanciamento di fattori contrastanti. Non è sempre un caso di "più spesso è meglio".

Film più sottili vs. più spessi

I film più sottili (0,5 - 2 µm) sono eccellenti per componenti con bordi molto affilati (come le lame di rasoio) o requisiti ottici complessi. Aggiungono un cambiamento dimensionale minimo ma potrebbero offrire meno durabilità in ambienti ad alta usura.

I film più spessi (3 - 5+ µm) forniscono la massima resistenza all'usura e alla corrosione. Tuttavia, possono accumulare stress interni, portando potenzialmente a problemi di adesione, e potrebbero iniziare ad alterare leggermente le dimensioni del componente se non applicati correttamente.

PVD vs. altri processi (come CVD)

È utile confrontare la PVD con la Chemical Vapor Deposition (CVD), un altro metodo di rivestimento comune.

I rivestimenti PVD sono tipicamente più sottili (2-5 micron) rispetto ai rivestimenti CVD (5-10 micron). La temperatura di processo più bassa e la natura più sottile della PVD la rendono ideale per parti lavorate di precisione che non possono tollerare cambiamenti dimensionali o alte temperature.

Limitazioni della linea di vista

La PVD è un processo "a linea di vista", il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato.

Ottenere uno spessore perfettamente uniforme su parti tridimensionali altamente complesse può essere una sfida e potrebbe richiedere una sofisticata rotazione del pezzo e il fissaggio all'interno della camera di rivestimento.

Come specificare lo spessore per la tua applicazione

La scelta dello spessore giusto richiede di definire chiaramente il tuo obiettivo primario. Consulta il tuo fornitore di rivestimenti, ma usa queste linee guida generali come punto di partenza.

- Se il tuo obiettivo principale è una finitura decorativa o un colore specifico: Un rivestimento più sottile (ad es. da 0,5 a 1,5 micron) è spesso sufficiente ed economico.

- Se il tuo obiettivo principale è una resistenza equilibrata all'usura e alla corrosione: Punta al centro dell'intervallo (ad es. da 2 a 4 micron) per un profilo di prestazioni robusto e completo.

- Se il tuo obiettivo principale è la massima durabilità per utensili ad alta usura: Punta all'estremità superiore dell'intervallo tipico (ad es. da 4 a 5 micron), ma conferma il potenziale impatto dimensionale con il tuo fornitore.

In definitiva, la selezione dello spessore giusto del rivestimento PVD è una scelta ingegneristica deliberata che influisce direttamente sulle prestazioni e sulla durata del tuo componente.

Tabella riassuntiva:

| Obiettivo dell'applicazione | Intervallo di spessore tipico | Beneficio chiave |

|---|---|---|

| Finitura decorativa / Colore | 0,5 - 1,5 µm | Economico, minimo cambiamento dimensionale |

| Resistenza equilibrata all'usura e alla corrosione | 2 - 4 µm | Prestazioni robuste e complete |

| Massima durabilità (es. Utensili da taglio) | 4 - 5+ µm | Maggiore resistenza all'usura e durata |

Hai bisogno di specificare lo spessore perfetto del rivestimento PVD per i tuoi componenti?

In KINTEK, siamo specializzati in attrezzature da laboratorio di precisione e materiali di consumo per l'ingegneria delle superfici. I nostri esperti possono aiutarti a selezionare i parametri di rivestimento ideali per ottenere la durezza, la lubrificità e la resistenza alla corrosione che la tua applicazione richiede, senza compromettere la precisione dimensionale.

Contatta il nostro team oggi per discutere il tuo progetto e scoprire come le soluzioni KINTEK possono migliorare le prestazioni e la longevità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Barchette di Tungsteno per Deposizione di Film Sottili

Domande frequenti

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico