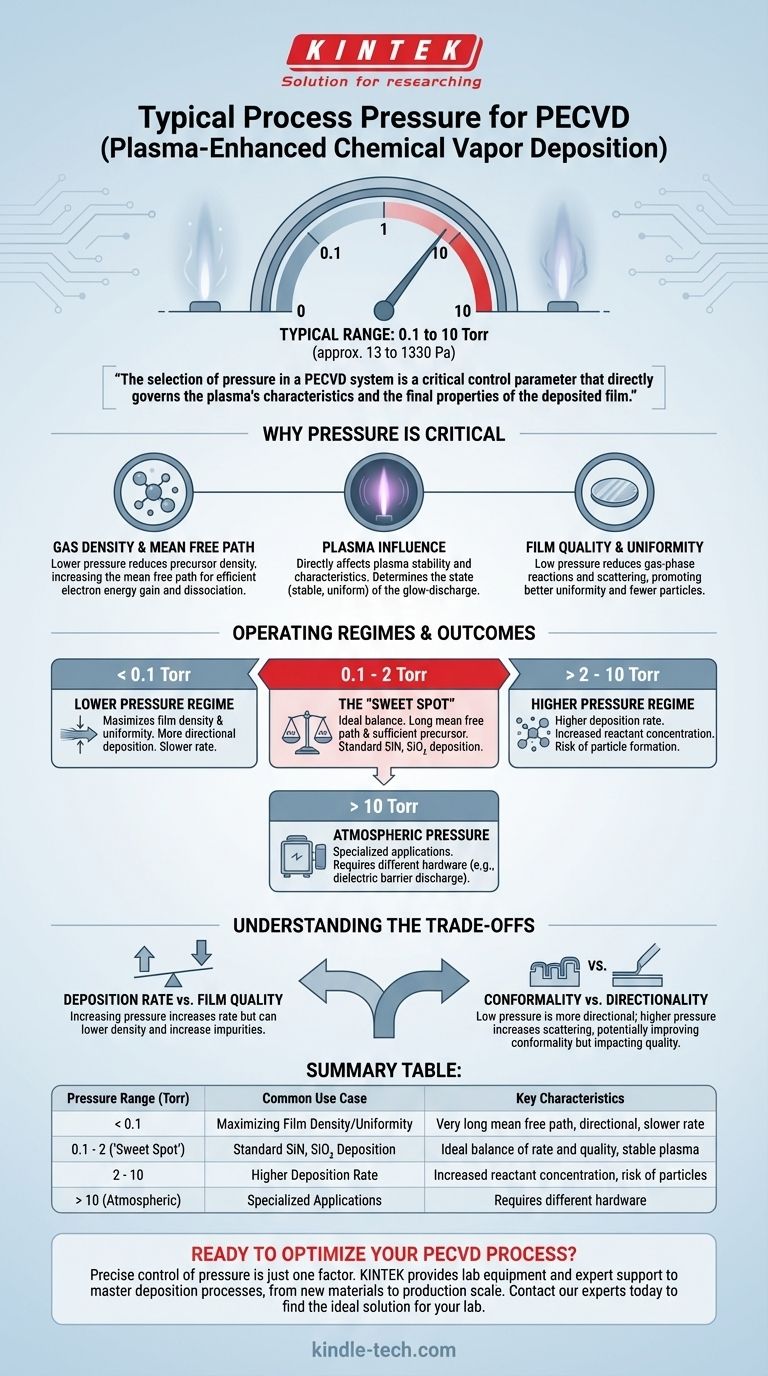

Per la Deposizione Chimica da Vapore Assistita da Plasma (PECVD), la pressione di processo tipica rientra in un ampio intervallo di 0,1 a 10 Torr (circa 13 a 1330 Pa). Sebbene applicazioni specifiche possano spingere questi limiti, la maggior parte dei processi PECVD comuni per la deposizione di film sottili opera comodamente all'interno di questo ambiente sottovuoto a bassa pressione.

La selezione della pressione in un sistema PECVD non è arbitraria; è un parametro di controllo critico che governa direttamente le caratteristiche del plasma e, di conseguenza, le proprietà finali del film depositato, come la sua densità, uniformità e stress.

Perché la pressione è un parametro critico nel PECVD

Per capire perché viene utilizzato questo specifico intervallo di pressione, dobbiamo esaminare come influisce sul plasma e sulle reazioni di deposizione. La pressione è una delle leve primarie che un ingegnere ha per controllare l'esito del processo.

L'impatto sulla densità del gas e sul percorso libero medio

In fondo, la pressione è una misura del numero di molecole di gas nella camera del reattore.

L'abbassamento della pressione riduce la densità delle molecole di gas precursore. Ciò aumenta il percorso libero medio—la distanza media che un elettrone può percorrere prima di collidere con una molecola di gas.

Un percorso libero medio più lungo è cruciale. Permette agli elettroni di accelerare e acquisire energia significativa dal campo RF applicato prima di una collisione, portando a una dissociazione più efficiente dei gas precursori nelle specie reattive necessarie per la deposizione del film.

L'influenza sul plasma stesso

La pressione influenza direttamente la stabilità e le caratteristiche del plasma a scarica luminescente.

All'interno dell'intervallo tipico, il plasma può essere mantenuto in uno stato stabile e uniforme. Se la pressione è troppo alta, il plasma può diventare instabile, restringersi o portare a scariche ad arco. Se è troppo bassa, può diventare difficile accendere e sostenere il plasma.

L'effetto sulla qualità e uniformità del film

La bassa pressione è essenziale per ottenere film di alta qualità. Aiuta a ridurre reazioni in fase gassosa indesiderate e la dispersione.

Meno collisioni nella fase gassosa significano che le specie reattive hanno maggiori probabilità di viaggiare direttamente sulla superficie del substrato. Ciò promuove una migliore uniformità del film sull'intero wafer e riduce la formazione di particelle ("polvere") all'interno del plasma che possono contaminare il film.

L'intervallo operativo tipico e la sua giustificazione

Sebbene l'intervallo completo sia piuttosto ampio, al suo interno vengono utilizzati diversi regimi per ottenere risultati specifici. La stragrande maggioranza dei processi opera tra 50 mTorr e 5 Torr.

Il "punto ottimale": da 0,1 a 2 Torr

Molti processi PECVD standard, come la deposizione di nitruro di silicio (SiN) o diossido di silicio (SiO₂), operano in questa finestra più stretta.

Questo intervallo fornisce un equilibrio ideale. È abbastanza basso da garantire un lungo percorso libero medio per gli elettroni energetici, ma abbastanza alto da fornire una concentrazione sufficiente di molecole precursori per una velocità di deposizione pratica.

Regimi a pressione inferiore (< 0,1 Torr)

Operare all'estremità inferiore dell'intervallo di pressione viene talvolta fatto per massimizzare la densità e l'uniformità del film.

Minimizzando la dispersione in fase gassosa, la deposizione diventa più direzionale, il che può essere vantaggioso per determinate applicazioni. Tuttavia, ciò spesso comporta un costo in termini di una velocità di deposizione significativamente più lenta.

Regimi a pressione superiore (> 5-10 Torr)

Spingere verso pressioni più elevate è meno comune nel PECVD standard. Può portare a una diminuzione del percorso libero medio, a una generazione di plasma meno efficiente e a una maggiore probabilità di formazione di particelle in fase gassosa, che degrada la qualità del film.

Esistono tecniche specializzate come il PECVD a pressione atmosferica, ma richiedono hardware completamente diverso, come sorgenti a scarica a barriera dielettrica, per operare senza la necessità di una camera a vuoto.

Comprendere i compromessi

La scelta della giusta pressione implica il bilanciamento di fattori contrastanti. Non esiste una singola pressione "migliore"; dipende sempre dagli obiettivi del processo.

Velocità di deposizione vs. Qualità del film

Questo è il compromesso fondamentale. Aumentare la pressione generalmente fornisce più molecole reagenti, il che può aumentare la velocità di deposizione. Tuttavia, ciò spesso avviene a scapito della qualità del film, portando a una densità inferiore, a maggiori impurità e a una minore uniformità.

Conformità vs. Direzionalità

A pressioni molto basse, il lungo percorso libero medio porta a una deposizione più direzionale, a linea di vista. Questo è dannoso quando si cerca di rivestire strutture complesse e tridimensionali, una proprietà nota come conformità. L'aumento della pressione aumenta la dispersione, il che a volte può migliorare la conformità, ma questo deve essere bilanciato con gli impatti negativi sulla qualità del film.

Stabilità del processo vs. Produttività

Operare agli estremi dello spettro di pressione può mettere a dura prova la stabilità del processo. Spingere per la massima produttività con alta pressione rischia l'arco del plasma e la generazione di particelle. Al contrario, operare a una pressione estremamente bassa può rendere difficile l'accensione e il mantenimento di un plasma uniforme.

Fare la scelta giusta per il tuo obiettivo

La scelta della pressione di processo dovrebbe essere dettata dalle proprietà desiderate del tuo film finale.

- Se il tuo obiettivo principale è la massima qualità, densità e uniformità del film: Opera nella parte inferiore dello spettro (ad esempio, da 0,1 a 1 Torr) per minimizzare la dispersione in fase gassosa.

- Se il tuo obiettivo principale è massimizzare la produttività e la velocità di deposizione: Sperimenta con la parte media-superiore dell'intervallo tipico (ad esempio, da 1 a 5 Torr), ma verifica attentamente che la qualità del film rimanga entro le tue specifiche.

- Se il tuo obiettivo principale è rivestire topografie complesse (conformità): La pressione è solo un fattore, ma potresti dover operare a una pressione leggermente più alta per indurre la dispersione, in combinazione con l'ottimizzazione della temperatura e delle portate di gas.

In definitiva, la pressione è un parametro fondamentale che fornisce un controllo diretto sull'ambiente del plasma e sul film risultante.

Tabella riassuntiva:

| Intervallo di pressione (Torr) | Caso d'uso comune | Caratteristiche chiave |

|---|---|---|

| < 0,1 | Massimizzazione della densità/uniformità del film | Percorso libero medio molto lungo, deposizione direzionale, velocità più lenta |

| 0,1 - 2 ("Punto ottimale") | Deposizione standard di SiN, SiO₂ | Equilibrio ideale tra velocità e qualità, plasma stabile |

| 2 - 10 | Maggiore velocità di deposizione | Aumento della concentrazione di reagenti, rischio di formazione di particelle |

| >10 (Atmosferica) | Applicazioni specializzate | Richiede hardware diverso (ad esempio, scarica a barriera dielettrica) |

Pronto a ottimizzare il tuo processo PECVD?

Il controllo preciso della pressione è solo uno dei fattori per ottenere film sottili perfetti. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e supporto esperto per aiutarti a padroneggiare i tuoi processi di deposizione. Sia che tu stia sviluppando nuovi materiali o aumentando la produzione, la nostra gamma di sistemi e materiali di consumo PECVD è progettata per soddisfare le rigorose esigenze dei laboratori moderni.

Discutiamo le tue specifiche esigenze applicative. Contatta i nostri esperti oggi stesso per trovare la soluzione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione