In sostanza, la tecnologia dei film sottili nei semiconduttori è il processo di deposizione e modellazione di strati estremamente sottili di materiali — spesso spessi solo pochi atomi — su un materiale di base, o substrato. Questi strati non sono semplici rivestimenti; sono i blocchi fondamentali che creano gli intricati percorsi elettrici, i transistor e gli altri componenti che costituiscono un moderno chip per computer o un dispositivo elettronico.

Lo scopo principale della tecnologia dei film sottili non è solo quello di rimpicciolire i dispositivi. È quello di ingegnerizzare con precisione le proprietà elettriche, ottiche e fisiche dei materiali a un livello quasi atomico, consentendo la complessa funzionalità richiesta da tutta l'elettronica moderna.

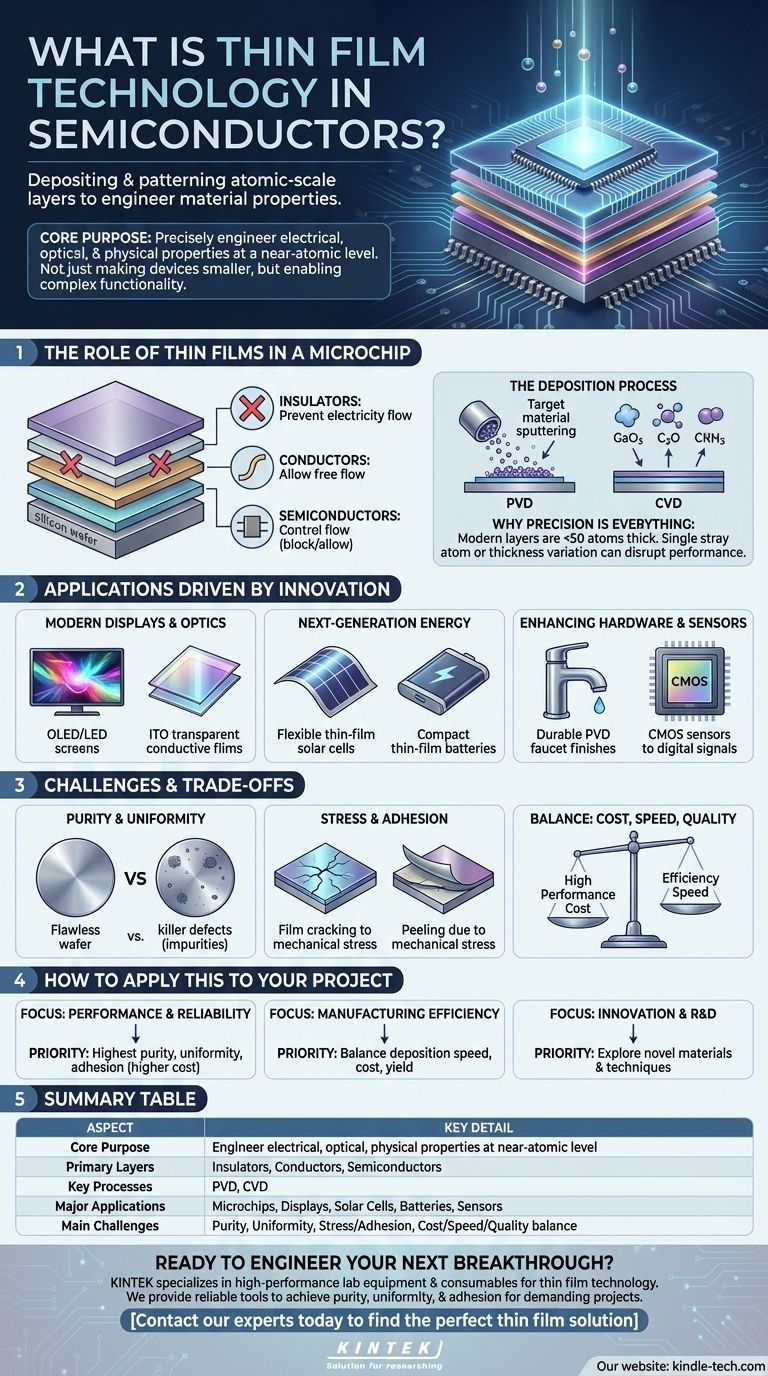

Il ruolo dei film sottili in un microchip

Al suo interno, un dispositivo a semiconduttore è un sandwich attentamente costruito di materiali diversi. La tecnologia dei film sottili è l'insieme di tecniche utilizzate per creare ogni strato di quel sandwich con incredibile precisione.

I tre strati critici

Ogni circuito integrato è costruito a partire da tre tipi fondamentali di film sottili: isolanti, che impediscono il flusso di elettricità; conduttori, che ne consentono il libero scorrimento; e semiconduttori, che possono essere controllati per bloccare o consentire il flusso. Insieme, questi strati formano i milioni o i miliardi di transistor su un singolo chip.

Il processo di deposizione

Questi film sono creati utilizzando processi come la Deposizione Fisica da Vapore (PVD) o la Deposizione Chimica da Vapore (CVD). Queste tecniche prendono un materiale sorgente e lo depositano, molecola per molecola, sul wafer di silicio (substrato) per costruire un nuovo strato con proprietà specifiche e ingegnerizzate.

Perché la precisione è tutto

Man mano che i dispositivi si rimpiccioliscono, anche lo spessore di questi film si riduce. Un moderno isolante di gate per transistor può essere più sottile di 50 atomi. A questa scala, anche un singolo atomo vagante o una leggera variazione nello spessore possono interrompere le prestazioni elettriche, ridurre l'efficienza o causare il guasto dell'intero dispositivo.

Applicazioni guidate dall'innovazione nei film sottili

Sebbene fondamentali per i chip per computer, la tecnologia dei film sottili è la forza abilitante dietro una vasta gamma di altri prodotti avanzati. La capacità di controllare le proprietà dei materiali in strati sottili sblocca nuove possibilità in tutti i settori.

Alimentare i display e l'ottica moderni

I colori vibranti degli schermi OLED e LED sono prodotti da film sottili progettati per emettere luce. I film conduttivi trasparenti come l'Ossido di Indio e Stagno (ITO) sono essenziali per touchscreen e LCD, consentendo il passaggio dell'elettricità pur rimanendo invisibili all'occhio.

Abilitare l'energia di prossima generazione

Le celle solari a film sottile sono più leggere e flessibili dei pannelli al silicio tradizionali, consentendo la loro integrazione in finestre o superfici curve. Allo stesso modo, le batterie a film sottile offrono maggiore efficienza, ricarica più rapida e un ingombro ridotto, rivoluzionando tutto, dagli impianti medici allo stoccaggio di energia su scala di rete.

Migliorare hardware e sensori

La tecnologia si estende persino all'hardware di uso quotidiano. Una finitura durevole e colorata su un rubinetto moderno è spesso un film sottile PVD. I sensori CMOS presenti in ogni smartphone e fotocamera digitale si basano su film sottili impilati per convertire la luce nei segnali elettrici che formano un'immagine.

Comprendere le sfide e i compromessi

Le capacità della tecnologia dei film sottili sono notevoli, ma comportano significative sfide ingegneristiche. Raggiungere la perfezione su scala nanometrica è una battaglia costante.

La domanda di purezza e uniformità

Creare un film perfettamente uniforme e privo di contaminanti su un intero wafer di silicio da 12 pollici è incredibilmente difficile. Qualsiasi impurità o non uniformità può diventare un "difetto killer" che rovina il chip. Ciò richiede ambienti di produzione ultra-puliti e sistemi di deposizione altamente controllati.

Il problema dello stress e dell'adesione

Depositare un nuovo strato di materiale può creare stress meccanico, molto simile a tendere un elastico. Se lo stress è troppo elevato o se il film non aderisce correttamente allo strato sottostante, può creparsi o staccarsi, distruggendo l'intricata struttura del dispositivo.

L'equilibrio tra costo, velocità e qualità

I metodi di deposizione di altissima qualità sono spesso i più lenti e costosi. I produttori devono bilanciare costantemente la necessità di film perfetti con le realtà economiche della produzione di massa, facendo compromessi tra prestazioni del dispositivo, velocità di produzione e costo complessivo.

Come applicare questo al tuo progetto

Comprendere la tecnologia dei film sottili ti aiuta a prendere decisioni migliori, sia che tu stia progettando un prodotto, gestendo un processo di produzione o investendo in nuove tecnologie.

- Se la tua attenzione principale è sulle prestazioni e l'affidabilità del dispositivo: Devi dare priorità ai processi che garantiscono la massima purezza, uniformità e adesione del film, anche se ciò aumenta i costi.

- Se la tua attenzione principale è sull'efficienza produttiva e sui costi: Il tuo obiettivo è trovare il giusto equilibrio tra velocità di deposizione, costo del materiale e resa accettabile del dispositivo.

- Se la tua attenzione principale è sull'innovazione e la R&S: Dovresti esplorare nuovi materiali e tecniche di deposizione per sbloccare nuove capacità, come quelle osservate nell'elettronica flessibile o nei conduttori trasparenti.

In definitiva, la padronanza dell'arte e della scienza dei film sottili è ciò che separa i prototipi funzionanti dai prodotti che cambiano il mondo.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Scopo principale | Ingegnerizzare le proprietà elettriche, ottiche e fisiche dei materiali a un livello quasi atomico. |

| Strati principali | Isolanti, Conduttori e Semiconduttori. |

| Processi chiave | Deposizione Fisica da Vapore (PVD), Deposizione Chimica da Vapore (CVD). |

| Applicazioni principali | Microchip, Display OLED/LED, Celle Solari a Film Sottile, Sensori e Batterie. |

| Sfide principali | Purezza, Uniformità, Stress/Adesione e compromessi Costo/Velocità/Qualità. |

Pronto a ingegnerizzare la tua prossima svolta?

Sia che tu stia sviluppando microchip avanzati, display di prossima generazione o soluzioni energetiche innovative, la precisione della tua deposizione di film sottili è fondamentale. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per la tecnologia dei film sottili, al servizio dei laboratori di R&S e produzione.

Forniamo gli strumenti e le competenze affidabili di cui hai bisogno per ottenere la purezza, l'uniformità e l'adesione richieste per i tuoi progetti più esigenti. Discutiamo di come le nostre soluzioni possono migliorare l'efficienza del tuo processo e le prestazioni del dispositivo.

Contatta oggi i nostri esperti per trovare la soluzione a film sottile perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i passaggi coinvolti nel processo di sputtering? Una guida alla deposizione di film sottili di alta qualità

- Qual è la differenza tra PCD e CVD? Scegliere la giusta soluzione diamantata per i tuoi utensili

- Quali sono le fasi del processo di sputtering? Padroneggia la deposizione di film sottili per il tuo laboratorio

- Quanto sono resistenti i nanotubi di carbonio rispetto all'acciaio? Svelare il potenziale del materiale più resistente

- Qual è il ruolo dei film sottili nei dispositivi elettronici? Le fondamenta microscopiche dell'elettronica moderna

- I nanotubi di carbonio possono essere utilizzati come supporto per catalizzatori? Sì, per prestazioni catalitiche superiori.

- Quali catalizzatori vengono utilizzati nella CVD? Sbloccare la crescita dei nanomateriali con catalizzatori metallici

- A cosa possono servire i nanotubi di carbonio? Sblocca prestazioni superiori in batterie e materiali