In sintesi, l'evaporazione termica sotto vuoto è una tecnica di deposizione fisica da vapore (PVD) utilizzata per applicare un rivestimento estremamente sottile e uniforme di materiale su una superficie. Il processo funziona riscaldando un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non vaporizza. Questi atomi vaporizzati viaggiano quindi attraverso il vuoto e si condensano su un oggetto bersaglio più freddo, noto come substrato, formando il film desiderato.

Il principio centrale da comprendere è che il vuoto non è semplicemente un contenitore; è il fattore abilitante critico. Crea un ambiente ultra-pulito e privo di collisioni che consente agli atomi vaporizzati di viaggiare direttamente dalla sorgente al substrato, il che è essenziale per formare un film uniforme e di alta qualità.

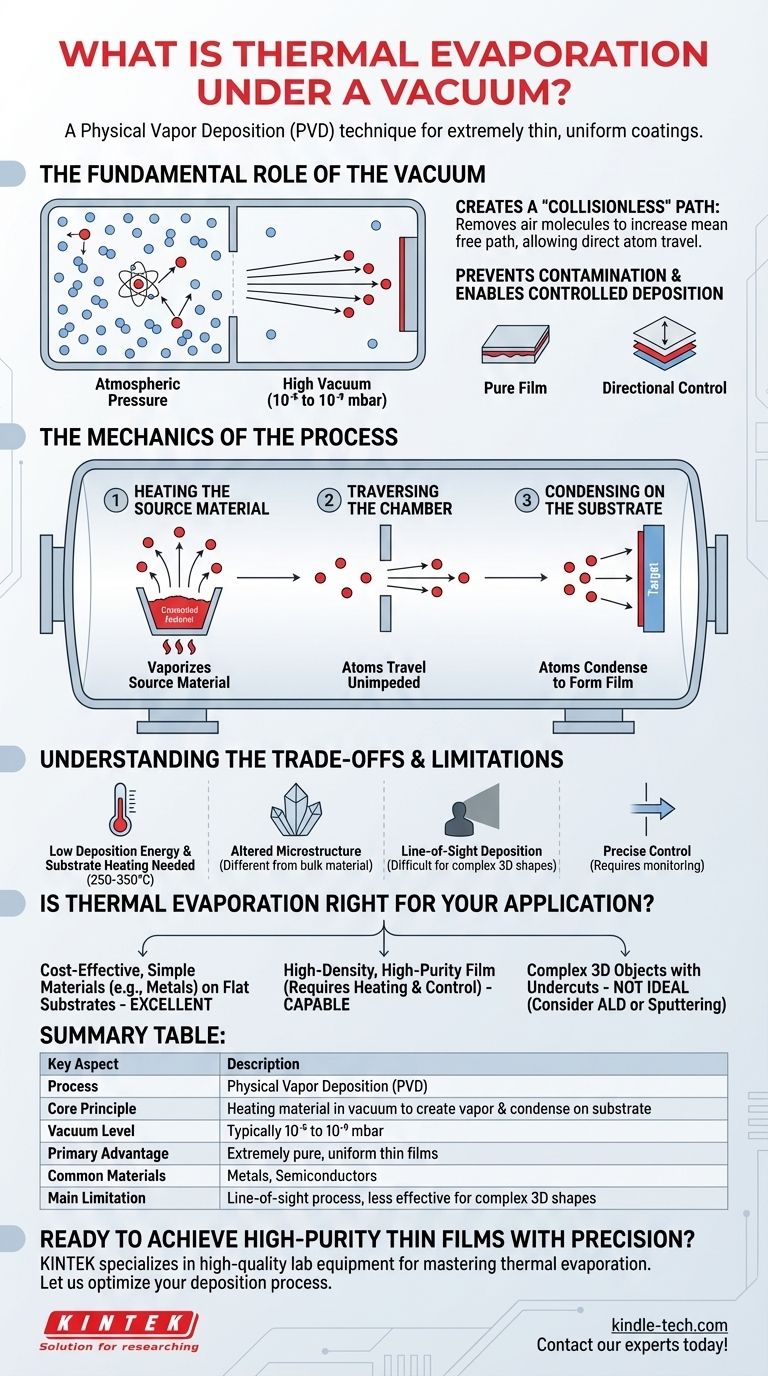

Il Ruolo Fondamentale del Vuoto

Il successo dell'evaporazione termica dipende interamente dalla qualità dell'ambiente di vuoto. Senza di esso, il processo non riuscirebbe a produrre un film sottile utilizzabile.

Creare un Percorso "Senza Collisioni"

Lo scopo primario dell'alto vuoto è rimuovere praticamente tutte le molecole d'aria e di gas dalla camera. Ciò aumenta drasticamente il cammino libero medio—la distanza media che un atomo vaporizzato può percorrere prima di scontrarsi con un'altra particella.

In un alto vuoto, il cammino libero medio è molto più lungo della distanza dalla sorgente al substrato. Ciò assicura che il materiale evaporato viaggi in una linea retta e senza impedimenti, una condizione nota come trasporto senza collisioni.

Prevenire Contaminazione e Reazioni

L'aria atmosferica contiene gas reattivi come ossigeno e vapore acqueo. Se questi fossero presenti durante la deposizione, reagirebbero immediatamente con il materiale sorgente caldo e il film in formazione.

Il vuoto rimuove questi contaminanti, assicurando che lo strato depositato sia puro e aderisca bene alla superficie pulita del substrato. La deposizione in un vuoto scadente si traduce in un rivestimento non uniforme, "sfocato" e spesso non funzionale.

Consentire la Deposizione Controllata

Eliminando collisioni casuali e contaminazione, il vuoto consente un processo di deposizione altamente direzionale e controllato. Questo controllo è ciò che rende possibile creare film con spessori precisi, spesso misurati in nanometri.

La Meccanica del Processo

Il processo può essere suddiviso in pochi passaggi chiave, tutti che avvengono all'interno di una camera ad alto vuoto che opera tipicamente tra 10⁻⁵ e 10⁻⁹ mbar.

Riscaldamento del Materiale Sorgente

Il materiale di rivestimento, come un metallo o un semiconduttore, viene posto in un contenitore chiamato crogiolo. Questo crogiolo viene quindi riscaldato, solitamente facendo passare una forte corrente elettrica attraverso di esso, fino a quando il materiale sorgente raggiunge una temperatura in cui la sua tensione di vapore diventa significativa. A questo punto, gli atomi iniziano a evaporare dalla sua superficie.

Attraversamento della Camera

Una volta evaporati, gli atomi si allontanano dalla sorgente con energia termica. Grazie al vuoto, si muovono in un percorso in linea di vista diretta verso il substrato senza disperdersi a causa delle molecole di gas residuo. Un otturatore meccanico viene spesso utilizzato per bloccare questo percorso fino a quando il tasso di evaporazione è stabile e per fermarlo una volta raggiunto lo spessore desiderato.

Condensazione sul Substrato

Quando gli atomi vaporizzati colpiscono il substrato più freddo, perdono la loro energia e si condensano nuovamente in uno stato solido. Questo lento accumulo atomo per atomo è il modo in cui si forma il film sottile. Lo spessore viene monitorato con precisione in tempo reale utilizzando strumenti come un monitor per film sottili.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, l'evaporazione termica non è priva di sfide. Comprendere le sue limitazioni intrinseche è cruciale per un'applicazione di successo.

Bassa Energia di Deposizione

Gli atomi arrivano al substrato con un'energia termica relativamente bassa. Ciò può talvolta comportare un film meno denso o con un'adesione più debole rispetto ai film creati da processi ad energia più elevata come lo sputtering.

La Necessità di Riscaldare il Substrato

Per superare la bassa energia di deposizione, il substrato viene spesso riscaldato a temperature intorno a 250 °C a 350 °C. Questa energia aggiuntiva consente agli atomi in arrivo di muoversi sulla superficie, trovare posizioni ideali e formare una struttura del film più densa e stabile.

Microstruttura Alterata

La combinazione di deposizione a bassa energia e riscaldamento del substrato significa che la microstruttura del film risultante—la sua struttura cristallina o granulare interna—può essere significativamente diversa da quella del materiale sfuso originale. Ciò deve essere considerato quando le proprietà meccaniche o elettriche del film sono critiche.

Deposizione in Linea di Vista

Poiché gli atomi viaggiano in linea retta, l'evaporazione termica è un processo in linea di vista. Non può facilmente rivestire forme complesse e tridimensionali con sottosquadri o superfici nascoste, poiché quelle aree sono in ombra rispetto alla sorgente.

L'Evaporazione Termica è Adatta alla Tua Applicazione?

La scelta di una tecnica di deposizione richiede di abbinare le capacità del processo al tuo obiettivo finale.

- Se il tuo obiettivo principale è la deposizione economica di materiali semplici: L'evaporazione termica è una scelta eccellente per metalli comuni come alluminio, oro o cromo su substrati piatti, offrendo un equilibrio tra semplicità e velocità.

- Se il tuo obiettivo principale è un film ad alta densità e alta purezza: Il processo è pienamente capace, ma devi considerare la necessità di riscaldare il substrato e controllare il processo per ottenere le proprietà del film desiderate.

- Se il tuo obiettivo principale è il rivestimento di oggetti 3D complessi: Un metodo non in linea di vista come la deposizione di strati atomici (ALD) o alcune configurazioni di sputtering sarebbero una scelta più adatta.

In definitiva, comprendere che il vuoto consente un percorso pulito e diretto per gli atomi è la chiave per padroneggiare l'evaporazione termica e ottenere un film sottile funzionale e di alta qualità.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Tecnica di Deposizione Fisica da Vapore (PVD) |

| Principio Fondamentale | Riscaldamento di un materiale sotto vuoto per creare un vapore che si condensa su un substrato |

| Livello di Vuoto | Tipicamente da 10⁻⁵ a 10⁻⁹ mbar |

| Vantaggio Principale | Crea film sottili estremamente puri e uniformi |

| Materiali Comuni | Metalli (es. Oro, Alluminio), Semiconduttori |

| Limitazione Principale | Processo in linea di vista, meno efficace per forme 3D complesse |

Pronto a ottenere film sottili ad alta purezza con precisione?

I principi dell'evaporazione termica sono fondamentali per applicazioni di rivestimento di successo. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per padroneggiare questo processo. Che tu stia lavorando nella ricerca sui semiconduttori, nell'ottica o nella scienza dei materiali, la nostra esperienza e i nostri prodotti affidabili ti garantiscono i risultati costanti che il tuo lavoro richiede.

Lasciaci aiutarti a ottimizzare il tuo processo di deposizione. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio e scoprire la soluzione giusta per te.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili