Nella sua essenza, la deposizione chimica da vapore (CVD) è un metodo sofisticato per "far crescere" un film solido su una superficie a partire da un gas. Il processo prevede l'introduzione di gas precursori volatili, che contengono gli elementi costitutivi del film desiderato, in una camera di reazione. Quando questi gas entrano in contatto con un substrato riscaldato, subiscono una reazione chimica, che provoca la deposizione del materiale solido desiderato sulla superficie del substrato, formando un rivestimento sottile e uniforme.

Il concetto fondamentale della CVD non è quello di spruzzare un materiale preformato, ma di creare un ambiente chimico controllato con precisione. In questo ambiente, l'energia termica costringe le molecole gassose a reagire e ad assemblarsi, atomo per atomo, in un film solido su una superficie bersaglio.

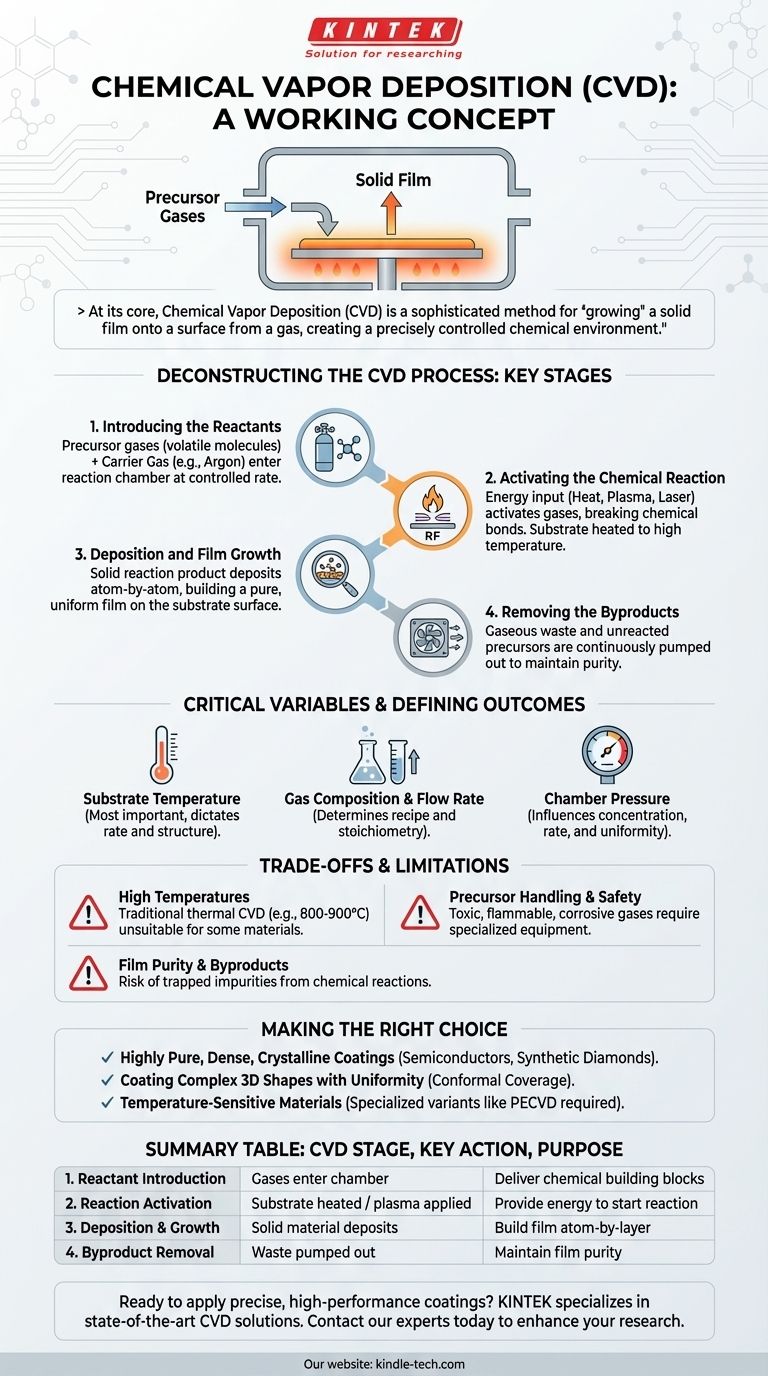

Scomposizione del processo CVD: le fasi chiave

Per capire come funziona la CVD, è meglio scomporla in una sequenza di fasi distinte e controllate. Ogni fase svolge un ruolo critico nella qualità e nelle proprietà del film finale.

Fase 1: Introduzione dei reagenti

Il processo inizia con l'alimentazione di uno o più gas precursori in una camera di reazione a velocità controllata.

Questi non sono il materiale di rivestimento finale in sé, ma piuttosto molecole volatili che contengono gli atomi necessari. Ad esempio, per creare un film di carbonio puro come il diamante, si utilizza un gas ricco di carbonio come il metano ($\text{CH}_4$).

Spesso, questi gas reattivi sono diluiti con un gas di trasporto inerte (come argon o azoto) per aiutarli a trasportarsi uniformemente sopra il substrato.

Fase 2: Attivazione della reazione chimica

Affinché i gas precursori reagiscano e depositino un solido, necessitano di un apporto di energia.

Il metodo più comune consiste nel riscaldare il substrato a una temperatura elevata, spesso diverse centinaia di gradi Celsius. Questa energia termica fornisce l'energia di attivazione necessaria per rompere i legami chimici nelle molecole di gas.

In alcuni processi CVD avanzati, l'energia viene fornita con altri mezzi, come un plasma a radiofrequenza (RF) o laser, che possono innescare la reazione a temperature più basse.

Fase 3: Deposizione e crescita del film

Quando le molecole di gas energizzate passano sopra il substrato caldo, la reazione chimica avviene sulla sua superficie o molto vicino ad essa.

Il prodotto solido di questa reazione si deposita sul substrato, costruendo un film. Si tratta di un processo atomistico, il che significa che il film cresce strato dopo strato, consentendo materiali altamente puri e ben strutturati (cristallini).

Il substrato stesso può talvolta agire da catalizzatore, promuovendo la reazione chimica e garantendo che il film risultante aderisca saldamente alla superficie.

Fase 4: Rimozione dei sottoprodotti

Le reazioni chimiche sono raramente efficienti al 100% e producono sottoprodotti gassosi oltre al film solido.

Questi gas di scarto, insieme a qualsiasi gas precursore non reagito, vengono continuamente pompati fuori dalla camera. Questo processo di scarico è fondamentale per evitare che impurità vengano incorporate nel film in crescita.

Le variabili critiche che definiscono il risultato

Le proprietà finali del film depositato non sono casuali; sono il risultato diretto della gestione attenta di diversi parametri chiave.

Temperatura del substrato

Questa è probabilmente la variabile più importante. La temperatura determina la velocità della reazione chimica e la struttura finale del film. Se troppo bassa, la reazione non avverrà; se troppo alta, si potrebbero ottenere reazioni secondarie indesiderate o di scarsa qualità.

Composizione e portata del gas

La "ricetta" del film è determinata dai tipi di gas precursori e dalle loro portate. Il rapporto tra i diversi gas controlla la composizione chimica (stechiometria) del materiale finale.

Pressione della camera

La pressione all'interno della camera di reazione influisce sulla concentrazione delle molecole di gas e sul loro percorso. Questo, a sua volta, influenza la velocità di deposizione e l'uniformità del rivestimento, specialmente su oggetti di forma complessa.

Comprendere i compromessi e i limiti

Sebbene potente, la CVD non è priva di sfide. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

La necessità di alte temperature

La CVD termica tradizionale richiede spesso temperature molto elevate (ad esempio, 800-900°C per la crescita del diamante). Ciò la rende inadatta per rivestire materiali con punti di fusione bassi o che potrebbero essere danneggiati dal calore, come molte plastiche ed elettronica complessa.

Gestione dei precursori e sicurezza

I gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi. Ciò richiede attrezzature specializzate e costose per la manipolazione, lo stoccaggio e la sicurezza, il che aggiunge complessità al processo.

Purezza del film e sottoprodotti

Poiché il processo è una reazione chimica, è possibile che sottoprodotti indesiderati rimangano intrappolati nel film come impurità. Prevenire ciò richiede un controllo preciso di tutte le variabili del processo.

Fare la scelta giusta per il tuo obiettivo

Decidere di utilizzare la CVD dipende interamente dai requisiti del prodotto finale.

- Se la tua attenzione principale è creare un rivestimento altamente puro, denso e cristallino: La CVD è una scelta eccezionale, poiché il suo meccanismo di crescita atomo per atomo è ideale per applicazioni ad alte prestazioni come i wafer semiconduttori e i diamanti sintetici.

- Se la tua attenzione principale è rivestire una forma 3D complessa con un film uniforme: La natura gassosa dei precursori consente loro di penetrare e rivestire superfici intricate in modo conforme, cosa che i processi a linea di vista non possono fare.

- Se stai lavorando con materiali sensibili alla temperatura: Devi prendere in considerazione varianti CVD specializzate a temperatura più bassa, come la CVD potenziata da plasma (PECVD), per evitare di danneggiare il tuo substrato.

In definitiva, comprendere la CVD significa padroneggiare la chimica controllata necessaria per costruire materiali ad alte prestazioni dalle fondamenta.

Tabella riassuntiva:

| Fase CVD | Azione chiave | Scopo |

|---|---|---|

| 1. Introduzione dei reagenti | I gas precursori entrano nella camera. | Fornire i blocchi chimici costitutivi per il film. |

| 2. Attivazione della reazione | Il substrato viene riscaldato o viene applicato il plasma. | Fornire energia per rompere i legami chimici e avviare la reazione. |

| 3. Deposizione e crescita | Il materiale solido si deposita sulla superficie del substrato. | Costruire il film atomo per strato per elevata purezza e struttura. |

| 4. Rimozione dei sottoprodotti | I gas di scarto vengono pompati fuori. | Mantenere la purezza del film rimuovendo i contaminanti della reazione. |

Pronto ad applicare rivestimenti precisi e ad alte prestazioni ai tuoi componenti?

L'ambiente controllato di un sistema CVD è fondamentale per creare film sottili altamente puri, uniformi e durevoli per semiconduttori, ottica e materiali avanzati. KINTEK è specializzata nella fornitura di apparecchiature di laboratorio e materiali di consumo all'avanguardia per soddisfare le tue specifiche esigenze di laboratorio.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni CVD possono migliorare il tuo processo di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la deposizione di film sottili nella fabbricazione di circuiti integrati? Costruisci gli strati fondamentali del tuo microchip

- Come ottimizzano i sistemi di deposizione chimica da vapore (CVD) i film sottili ad alte prestazioni con ingegneria dello strain? Padronanza della precisione atomica

- Quali sono le tecniche di deposizione in fase vapore? Una guida al PVD, CVD e ai metodi di deposizione di film sottili

- Qual è il ruolo del substrato nella CVD? Il progetto per film sottili di alta qualità

- Qual è il tasso di deposizione della deposizione fisica da fase vapore? Una guida per controllare la crescita del film sottile

- Quali sono le caratteristiche della deposizione fisica da fase vapore? Ottenere rivestimenti sottili durevoli e di elevata purezza

- Quali sono i materiali nel LPCVD? Ottenere film di polisilicio, nitruro di silicio e ossido di elevata purezza

- Quali sono gli svantaggi dello sputtering? Limitazioni chiave nella deposizione di film sottili