In sostanza, un mulino colloidale è una macchina ad alte prestazioni progettata per la riduzione delle dimensioni delle particelle e la dispersione all'interno di un liquido. Il suo uso principale è quello di sottoporre a taglio, macinazione e omogeneizzazione intensi i materiali per creare emulsioni, sospensioni e soluzioni colloidali estremamente stabili. Questo processo assicura che i solidi vengano scomposti e distribuiti uniformemente all'interno di un liquido, o che i liquidi immiscibili (come olio e acqua) vengano miscelati in una miscela stabile che non si separa.

La funzione cruciale di un mulino colloidale non è solo quella di mescolare, ma di applicare un'intensa forza di taglio meccanico. Questa forza scompone particelle e goccioline a livello micrometrico o submicrometrico, essenziale per la consistenza, la stabilità e le prestazioni di innumerevoli prodotti nelle industrie alimentari, farmaceutiche e chimiche.

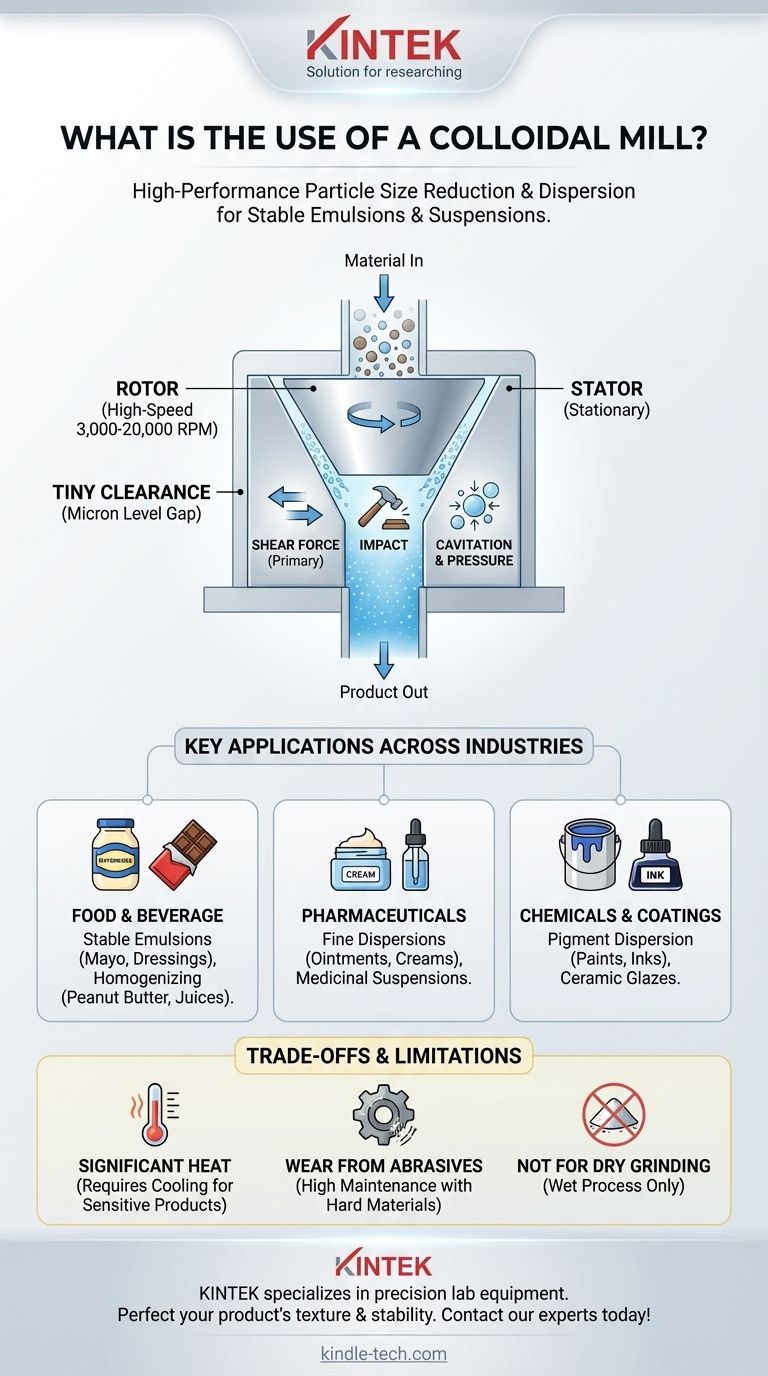

Come un mulino colloidale ottiene i suoi risultati

L'efficacia di un mulino colloidale deriva dalla sua ingegneria di precisione, progettata per sottoporre i materiali a forze fisiche estreme in modo controllato.

Il meccanismo rotore-statore

Il cuore del mulino è costituito da due parti principali: un cono rotante ad alta velocità chiamato rotore e un cono stazionario chiamato statore.

Il rotore gira ad altissimi giri al minuto (tipicamente da 3.000 a 20.000 giri/min) all'interno dello statore. Lo spazio tra le due superfici è estremamente ridotto ed è spesso regolabile, solitamente misurato in millesimi di pollice.

La potenza dell'elevata forza di taglio

Il materiale viene immesso nello spazio tra il rotore e lo statore. Quando il rotore gira, crea una potente forza centrifuga che spinge il materiale attraverso il piccolo spazio a velocità molto elevate.

Questa azione crea un intenso taglio meccanico, che è la forza principale responsabile della scomposizione di particelle e goccioline.

Le forze in gioco

La riduzione delle dimensioni è il risultato di diverse forze combinate all'interno del mulino:

- Taglio (Shear): L'azione principale, in cui l'elevata differenza di velocità tra le superfici del rotore e dello statore scompone efficacemente le particelle.

- Impatto: Le particelle sono soggette a impatti ad alta frequenza contro le superfici dei denti o delle scanalature del rotore e dello statore.

- Pressione idraulica e cavitazione: L'intensa pressione del liquido e la formazione e il collasso di bolle microscopiche (cavitazione) creano potenti onde d'urto che contribuiscono ulteriormente alla scomposizione del materiale.

Applicazioni chiave nei settori

La capacità di creare miscele fini e stabili rende il mulino colloidale indispensabile in un'ampia gamma di applicazioni.

Creazione di emulsioni stabili

Per i prodotti che mescolano olio e acqua, il mulino è essenziale. Scompone le goccioline di grasso o olio in dimensioni così ridotte che rimangono sospese indefinitamente.

Gli esempi includono maionese, condimenti per insalate, creme, lozioni e unguenti farmaceutici.

Produzione di dispersioni fini

Il mulino eccelle nello scomporre gli agglomerati di particelle solide e nel distribuirli uniformemente in una base liquida.

Questo è fondamentale per prodotti come vernici, inchiostri, pigmenti, smalti ceramici e sospensioni medicinali.

Omogeneizzazione e macinazione

Viene utilizzato anche per creare consistenze lisce e uniformi nei prodotti viscosi macinando e miscelando contemporaneamente i componenti.

Le applicazioni comuni includono la produzione di burro di arachidi, cioccolato, succhi di frutta e varie paste chimiche.

Comprendere i compromessi e i limiti

Sebbene potente, un mulino colloidale non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Non è un macinatore primario

Un mulino colloidale è un "macinatore a umido" progettato per ridurre le dimensioni delle particelle già presenti in una sospensione liquida. Non è adatto per la macinazione a secco o per scomporre grandi solidi duri da zero. Molti processi richiedono la pre-macinazione dei solidi prima che vengano introdotti nel mulino colloidale.

Notevole generazione di calore

L'intensa frizione all'interno del mulino genera una notevole quantità di calore. Per i prodotti sensibili al calore come alcuni prodotti farmaceutici o alimentari, questo può essere un problema. Molti mulini sono dotati di una camicia di raffreddamento per gestire la temperatura.

Usura dovuta a materiali abrasivi

La lavorazione di materiali altamente abrasivi (come pigmenti minerali duri) può causare una rapida usura del rotore e dello statore. Ciò aumenta i costi di manutenzione e può introdurre contaminanti nel prodotto se non gestito correttamente.

Portata rispetto alla finezza

Esiste un compromesso diretto tra la velocità di produzione (portata) e la finezza del prodotto. Un gioco più piccolo tra rotore e statore produce particelle più fini ma restringe il flusso, riducendo la produzione complessiva.

Fare la scelta giusta per il tuo processo

La selezione dell'attrezzatura corretta dipende interamente dagli obiettivi del prodotto finale. Un mulino colloidale è uno strumento specializzato, non un semplice miscelatore.

- Se il tuo obiettivo principale è creare emulsioni stabili come salse o lozioni: un mulino colloidale è un'ottima scelta grazie alla sua intensa azione di taglio che previene la separazione.

- Se il tuo obiettivo principale è disperdere solidi pre-macinati in un liquido per prodotti come vernici o inchiostri: il mulino è ideale per garantire una miscela uniforme e priva di agglomerati.

- Se il tuo obiettivo principale è ottenere la dimensione delle particelle più fine in assoluto (<1 micron) per applicazioni avanzate: potresti dover prendere in considerazione un omogeneizzatore ad alta pressione, che utilizza un meccanismo diverso per ottenere dimensioni delle particelle ancora più piccole.

- Se il tuo obiettivo principale è semplicemente miscelare liquidi o solidi che si mescolano facilmente: un agitatore standard o un miscelatore a nastro è una soluzione molto più efficiente ed economica.

In definitiva, un mulino colloidale è lo strumento giusto quando la stabilità fisica e la consistenza del prodotto finale dipendono dalla riduzione delle particelle a una dimensione fine e uniforme all'interno di un liquido.

Tabella riassuntiva:

| Caratteristica | Funzione chiave | Applicazioni comuni |

|---|---|---|

| Macinazione ad alto taglio | Riduce le dimensioni delle particelle/goccioline a livello micrometrico/submicrometrico | Maionese, lozioni, unguenti |

| Meccanismo rotore-statore | Applica intenso taglio meccanico, impatto e cavitazione | Vernici, inchiostri, pigmenti, sospensioni |

| Omogeneizzazione | Crea miscele uniformi e stabili e consistenze lisce | Burro di arachidi, cioccolato, succhi di frutta |

| Limitazioni | Genera calore; non adatto per macinazione a secco o solidi grandi | Richiede raffreddamento per prodotti sensibili al calore |

Pronto a perfezionare la consistenza e la stabilità del tuo prodotto?

KINTEK è specializzata in apparecchiature da laboratorio di precisione, inclusi i mulini colloidali, per aiutarti a ottenere emulsioni e dispersioni superiori. Che tu stia sviluppando un nuovo unguento farmaceutico, una pasta alimentare più liscia o una sospensione chimica più stabile, la nostra esperienza ti assicura di ottenere l'attrezzatura giusta per le tue esigenze specifiche.

Contatta oggi i nostri esperti per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino da laboratorio con vaso e sfere in agata

- Macinatore per macinazione di tessuti micro-laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

Domande frequenti

- Qual è la funzione principale del processo di macinazione nelle miscele LiCoO2/LSPS? Ottimizzare la conduttività delle batterie allo stato solido

- Qual è la manutenzione preventiva del mulino a sfere? Garantire il massimo tempo di attività e affidabilità

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Cosa influisce sull'efficienza del mulino a sfere? Ottimizza velocità di macinazione, mezzi e materiale per prestazioni al top

- Qual è la differenza tra un mulino a palle e un mulino SAG? Una guida alla macinazione primaria vs. secondaria