Nella produzione, l'attrezzatura per stampi si riferisce all'utensile metallico su misura utilizzato per modellare un materiale, come la plastica fusa, in una parte specifica e ripetibile. È il cuore di processi come lo stampaggio a iniezione e consiste in componenti lavorati con precisione — principalmente un'anima e una cavità — che formano un negativo della geometria del prodotto finale. L'attrezzatura non è solo lo stampo stesso, ma l'intero sistema ingegnerizzato che consente la produzione ad alto volume.

Il concetto centrale da cogliere è che l'attrezzatura per stampi è un bene di produzione permanente, non un articolo usa e getta. La precisione e la qualità di questo utensile, lavorato da acciaio o alluminio, dettano direttamente la qualità, la consistenza e il costo di ogni singola parte prodotta da esso.

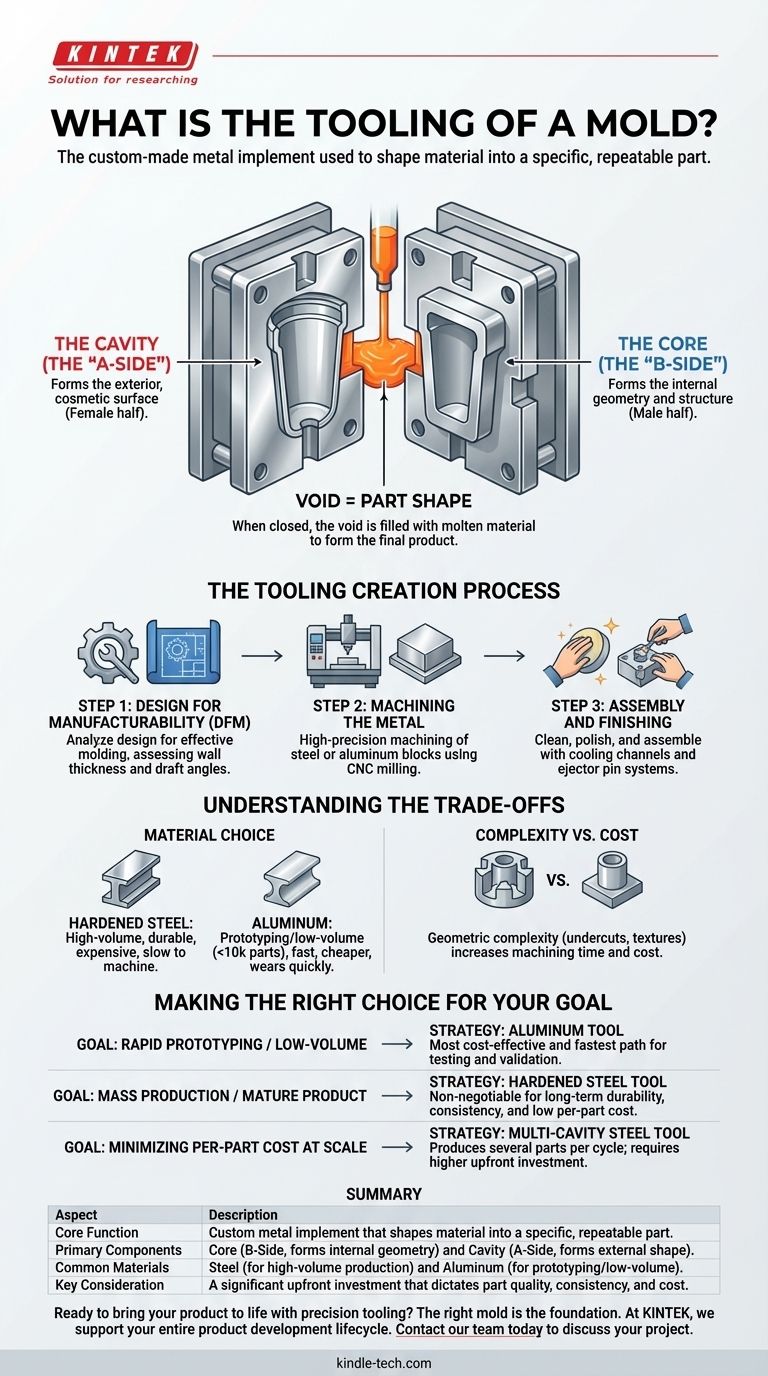

Decomporre l'utensile dello stampo: componenti principali

Un utensile per stampi, nella sua forma più basilare, è un sistema in due parti progettato per adattarsi perfettamente, creando uno spazio cavo nella forma del prodotto desiderato.

La Cavità (Il "Lato A")

La cavità è la metà stazionaria dello stampo. Tipicamente forma la superficie esterna, estetica della parte ed è considerata la metà "femminile" dell'utensile.

Pensatela come il guscio esterno di uno stampo per gelatina; definisce la forma esterna finale.

L'Anima (Il "Lato B")

L'anima è la metà mobile dello stampo. Si inserisce all'interno della cavità e forma la geometria interna e la struttura della parte. È la metà "maschile" dell'utensile.

In una parte come un bicchiere di plastica, l'anima sarebbe il blocco centrale di metallo che crea lo spazio vuoto da cui si beve.

Come lavorano insieme

Quando una macchina per lo stampaggio a iniezione si chiude, spinge l'anima e la cavità insieme sotto immensa pressione. Il vuoto tra queste due metà è la forma della parte.

La plastica fusa viene quindi iniettata in questo vuoto. Una volta raffreddata e solidificata, lo stampo si apre e la parte finita viene espulsa.

Il processo di creazione dell'attrezzatura

"Attrezzatura" si riferisce anche al processo di progettazione e fabbricazione dello stampo stesso, una fase critica nello sviluppo del prodotto.

Fase 1: Progettazione per la Fabbricabilità (DFM)

Prima che venga tagliato qualsiasi metallo, il design della parte viene analizzato per assicurarsi che possa essere stampato efficacemente. Gli ingegneri valutano fattori come lo spessore della parete, gli angoli di sformo (conicità per una facile espulsione) e il flusso del materiale.

Fase 2: Lavorazione del Metallo

Basandosi sul design finale, grandi blocchi di acciaio o alluminio di grado industriale vengono lavorati per creare l'anima e la cavità. Questo è un processo altamente preciso che utilizza tecniche come la fresatura CNC (Controllo Numerico Computerizzato).

Fase 3: Assemblaggio e Finitura

L'anima e la cavità lavorate vengono pulite, lucidate fino alla finitura superficiale desiderata e assemblate in una base stampo completa. Questo assemblaggio include anche sottosistemi critici come i canali di raffreddamento e un sistema di perni di espulsione per spingere fuori la parte.

Comprendere i compromessi

Le decisioni prese durante l'attrezzatura hanno significative e durature conseguenze finanziarie e operative.

Scelta del Materiale: Acciaio vs. Alluminio

L'acciaio temprato è lo standard per la produzione ad alto volume. È estremamente durevole e può produrre milioni di pezzi, ma è costoso e richiede tempo per la lavorazione.

L'alluminio è una scelta comune per la prototipazione o la produzione a basso volume (tipicamente meno di 10.000 pezzi). È molto più veloce ed economico da lavorare, ma si usura rapidamente.

Complessità vs. Costo

La complessità geometrica della vostra parte è il fattore più importante che determina il costo dell'attrezzatura. Caratteristiche come sottosquadri (che richiedono slitte meccaniche o sollevatori) e trame intricate aumentano drasticamente il tempo di lavorazione e la spesa per l'attrezzatura.

La realtà dell'investimento iniziale

L'attrezzatura per stampi è una spesa in conto capitale significativa, che spesso costa decine o addirittura centinaia di migliaia di dollari. Sebbene questo investimento renda il costo per pezzo eccezionalmente basso su larga scala, rappresenta un importante ostacolo finanziario iniziale che deve essere pianificato.

Fare la scelta giusta per il tuo obiettivo

Selezionare la giusta strategia di attrezzatura significa allineare il piano di produzione con gli obiettivi aziendali.

- Se il vostro obiettivo principale è la prototipazione rapida o le tirature a basso volume: un utensile in alluminio offre il percorso più economico e veloce per ottenere parti fisiche per test e validazione di mercato.

- Se il vostro obiettivo principale è la produzione di massa per un prodotto maturo: investire in un utensile in acciaio temprato P20 o H13 è irrinunciabile per garantire durabilità a lungo termine, consistenza e un basso costo per pezzo.

- Se il vostro obiettivo principale è minimizzare il costo per pezzo su larga scala: un utensile in acciaio a più cavità, che produce diverse parti per ciclo, è l'approccio ideale, sebbene richieda un investimento iniziale più elevato.

In definitiva, considerare la vostra attrezzatura come un bene di produzione fondamentale, non solo una spesa una tantum, è la chiave per una scalabilità del prodotto di successo e redditizia.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Funzione Principale | Utensile metallico personalizzato che modella il materiale in una parte specifica e ripetibile. |

| Componenti Primari | Anima (Lato B, forma la geometria interna) e Cavità (Lato A, forma la forma esterna). |

| Materiali Comuni | Acciaio (per produzione ad alto volume) e Alluminio (per prototipazione/basso volume). |

| Considerazione Chiave | Un significativo investimento iniziale che determina la qualità, la consistenza e il costo della parte. |

Pronto a dare vita al tuo prodotto con attrezzature di precisione?

Lo stampo giusto è la base di una produzione di successo. Noi di KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio che supportano l'intero ciclo di vita dello sviluppo del prodotto, dalla prototipazione alla produzione.

Lascia che la nostra esperienza ti aiuti a prendere decisioni informate sulla tua strategia di attrezzatura. Contatta il nostro team oggi stesso per discutere le tue esigenze di progetto e scoprire come possiamo supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Stampo a Pressa Quadrato Assemble per Applicazioni di Laboratorio

- Stampo a pressa infrarossa senza sformatura per applicazioni di laboratorio

- Mulino a Tessuto Ibrido da Laboratorio

- Produttore personalizzato di parti in PTFE Teflon per reattori di sintesi idrotermale Politetrafluoroetilene Carta di carbonio e crescita nanometrica di panno di carbonio

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

Domande frequenti

- Qual è il ruolo fisico degli stampi di grafite durante la pressatura a caldo sotto vuoto dei corpi verdi compositi Cu-Al2O3?

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la pressatura a caldo sotto vuoto? Migliorare la precisione nei compositi CuAlMn

- Qual è il ruolo di una pressa idraulica da laboratorio nella preparazione di catalizzatori a setaccio molecolare? Ottenere una pellettizzazione ottimale

- Qual è la durata della vita di una muffa? È immortale a meno che tu non controlli l'umidità

- In che modo gli stampi personalizzati in grafite contribuiscono ai compositi di grafite in scaglie Al-20% Si? Ottimizzare microstruttura e conducibilità