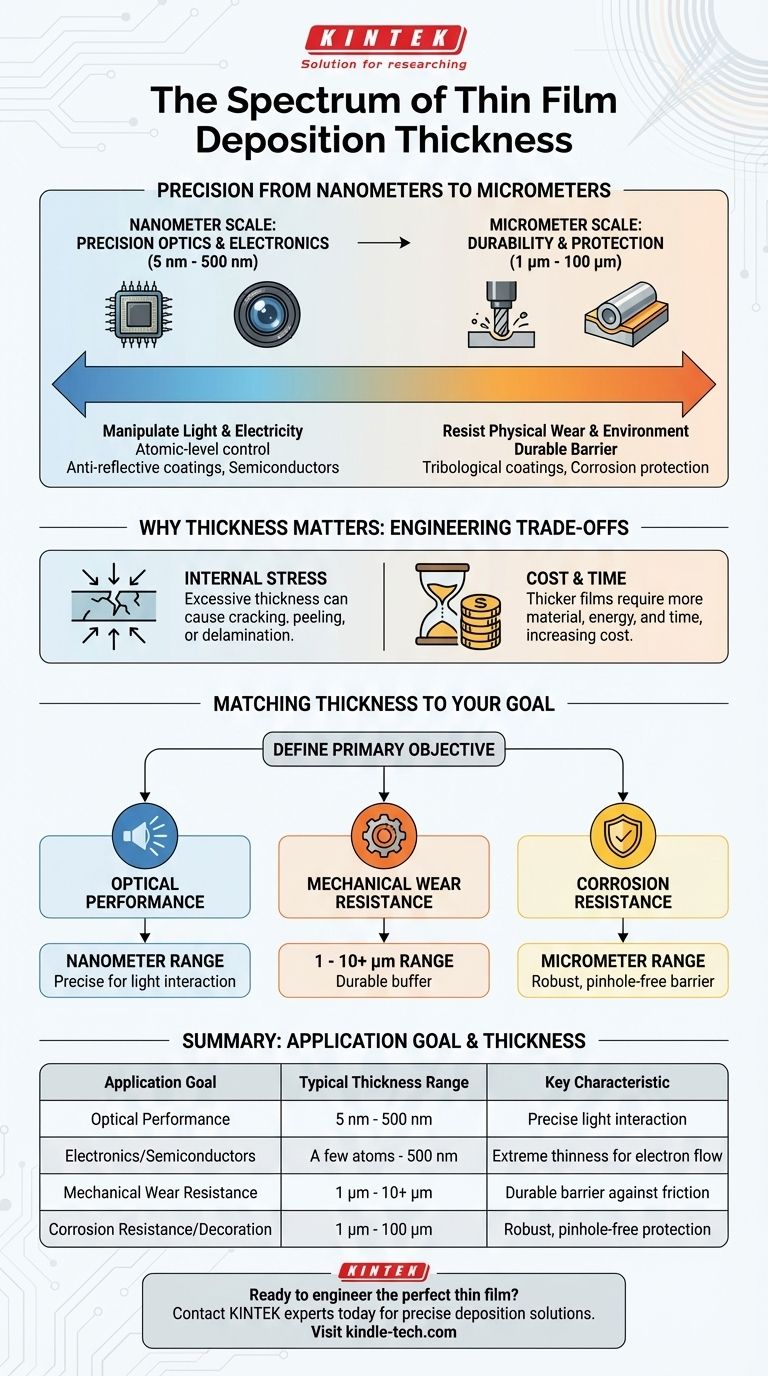

Nella deposizione di film sottili, lo spessore di un film non è un valore unico, ma un intervallo vastissimo, che si estende da pochi nanometri (una manciata di atomi) fino a circa 100 micrometri. Questa immensa scala consente alla tecnologia di servire una vasta gamma di applicazioni industriali e scientifiche altamente specifiche.

Il principio centrale da comprendere è che lo spessore di un film è dettato interamente dalla sua funzione prevista. Non esiste uno spessore "standard"; invece, ogni strato è progettato con la dimensione precisa richiesta per ottenere una specifica proprietà ottica, meccanica o elettrica.

Perché lo spessore è guidato dall'applicazione

Lo spessore richiesto di un film depositato è una conseguenza diretta del problema fisico che è progettato per risolvere. Un rivestimento destinato a manipolare la luce opera su una scala completamente diversa rispetto a uno progettato per resistere all'usura fisica.

La scala dei nanometri: ottica di precisione ed elettronica

Per le applicazioni che implicano la manipolazione della luce o dell'elettricità, il controllo a livello atomico è fondamentale.

I film in questo intervallo, spesso tra 5 nm e 500 nm, sono progettati per interagire con specifiche lunghezze d'onda della luce. I rivestimenti antiriflesso su occhiali o obiettivi fotografici, ad esempio, devono avere uno spessore che sia una frazione precisa della lunghezza d'onda della luce per causare interferenza distruttiva e annullare i riflessi.

Nella produzione di semiconduttori, gli strati di materiale possono essere spessi solo pochi atomi. Questa estrema sottigliezza è necessaria per controllare il flusso di elettroni e creare le complesse strutture dei transistor che alimentano l'elettronica moderna.

La scala dei micrometri: durata e protezione

Quando l'obiettivo principale è proteggere una superficie da danni fisici, è necessaria più materiale.

I rivestimenti per applicazioni tribologiche, come la riduzione dell'attrito e dell'usura su utensili da taglio o componenti del motore, sono tipicamente nell'intervallo da 1 a 10 micrometri. Questo spessore fornisce una barriera durevole di materiale duro che può resistere a stress meccanici e abrasioni significativi nel tempo.

Allo stesso modo, i rivestimenti decorativi o resistenti alla corrosione spesso rientrano nell'intervallo dei micrometri per garantire che siano abbastanza robusti da resistere a graffi e danni ambientali, fornendo al contempo un aspetto uniforme.

Comprendere i compromessi dello spessore

Depositare semplicemente un film più spesso non è sempre la soluzione migliore. Il processo comporta compromessi ingegneristici critici che limitano lo spessore pratico per qualsiasi dato materiale e applicazione.

Il problema dello stress interno

Man mano che un film diventa più spesso durante la deposizione, si accumulano tensioni interne all'interno del materiale. Se questa tensione diventa troppo elevata, può superare la forza adesiva che tiene il film al substrato.

Ciò può causare la fessurazione, la sfogliatura o la delaminazione completa del rivestimento, con conseguente guasto totale del pezzo. La gestione di questa tensione interna è una sfida principale nello sviluppo di rivestimenti protettivi spessi.

L'impatto di costi e tempi

I processi di deposizione richiedono tempo e consumano materiale di partenza ed energia. Di conseguenza, un film più spesso è quasi sempre più costoso e richiede più tempo per essere prodotto.

Gli ingegneri devono quindi trovare lo spessore minimo richiesto per ottenere le prestazioni desiderate, bilanciando la funzionalità con i costi di produzione e la produttività. Un film dovrebbe essere spesso solo quanto è assolutamente necessario.

Abbinare lo spessore al tuo obiettivo

Per determinare lo spessore corretto, devi prima definire il tuo obiettivo principale. Il requisito funzionale è il fattore più importante nell'intera decisione ingegneristica.

- Se la tua attenzione principale è sulle prestazioni ottiche: lo spessore del tuo film sarà nell'intervallo dei nanometri, calcolato precisamente per interagire con specifiche lunghezze d'onda della luce.

- Se la tua attenzione principale è sulla resistenza all'usura meccanica: lavorerai nell'intervallo da uno a poche decine di micrometri per fornire un buffer sufficiente di materiale durevole.

- Se la tua attenzione principale è sulla resistenza alla corrosione: lo spessore sarà probabilmente nell'intervallo dei micrometri per garantire una barriera completa e priva di fori contro l'ambiente.

In definitiva, lo spessore corretto del film è una decisione ingegneristica precisa, che bilancia i requisiti funzionali dell'applicazione con i limiti fisici ed economici del processo di deposizione.

Tabella riassuntiva:

| Obiettivo dell'applicazione | Intervallo di spessore tipico | Caratteristica chiave |

|---|---|---|

| Prestazioni ottiche | 5 nm - 500 nm | Controllo preciso per l'interazione con la luce (es. rivestimenti antiriflesso) |

| Elettronica/Semiconduttori | Pochi atomi - 500 nm | Sottigliezza estrema per il controllo del flusso di elettroni |

| Resistenza all'usura meccanica | 1 μm - 10+ μm | Barriera durevole contro attrito e abrasione |

| Resistenza alla corrosione/Decorazione | 1 μm - 100 μm | Barriera robusta e priva di fori per protezione ed estetica |

Pronto a progettare il film sottile perfetto per la tua applicazione?

Presso KINTEK, siamo specializzati nel fornire le apparecchiature da laboratorio e i materiali di consumo necessari per ottenere una deposizione di film precisa e affidabile. Sia che il tuo progetto richieda una precisione nanometrica per i semiconduttori o rivestimenti durevoli spessi un micrometro, le nostre soluzioni ti aiutano a bilanciare le prestazioni con l'efficacia dei costi.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare l'innovazione dei film sottili nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità