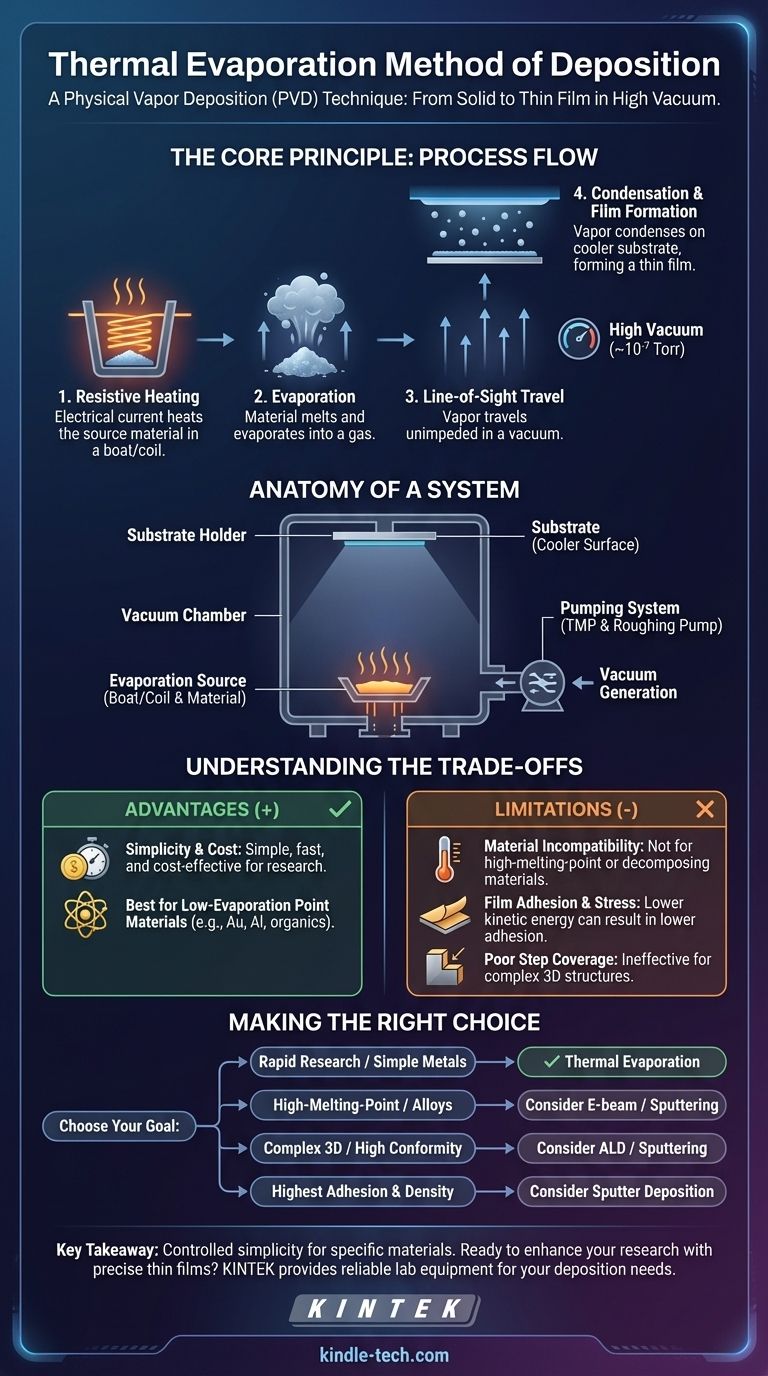

In sintesi, l'evaporazione termica è una tecnica di deposizione fisica da vapore (PVD) in cui un materiale viene riscaldato in un alto vuoto fino a quando non evapora. Il vapore risultante viaggia attraverso il vuoto e si condensa su una superficie più fredda, o substrato, formando un film sottile uniforme. Questo processo è anche noto come evaporazione resistiva perché il calore è generato facendo passare una forte corrente elettrica attraverso un elemento resistivo che contiene il materiale.

L'efficacia dell'evaporazione termica si basa su un principio semplice: combinare il riscaldamento resistivo con un ambiente ad alto vuoto. Il vuoto non è solo un contenitore; è essenziale per garantire che gli atomi evaporati abbiano un percorso pulito e senza ostacoli verso il substrato, che è la chiave per creare un film puro e di alta qualità.

Il principio fondamentale: dal solido al film

L'evaporazione termica opera su una sequenza semplice di cambiamenti di stato fisico, tutti attentamente controllati all'interno di un sistema specializzato. Il processo è governato dall'interazione tra calore e pressione.

Il ruolo del riscaldamento resistivo

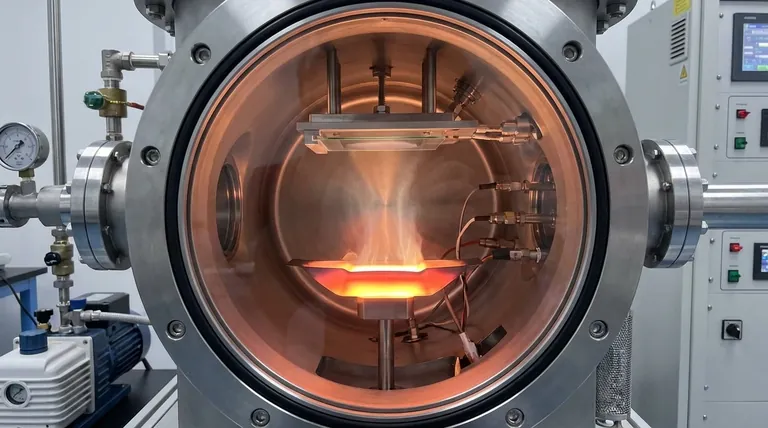

Il processo inizia posizionando il materiale sorgente, spesso in forma di pellet o polvere, in un contenitore noto come sorgente di evaporazione o "barchetta". Questa barchetta è tipicamente realizzata in un metallo refrattario come tungsteno o molibdeno.

Una corrente elettrica viene fatta passare attraverso la barchetta, che si riscalda a causa della sua stessa resistenza elettrica. Man mano che la temperatura aumenta, il materiale sorgente si scioglie e la sua pressione di vapore aumenta fino a quando non inizia a sublimare o evaporare in gas.

L'importanza dell'alto vuoto

L'intero processo si svolge all'interno di una camera sigillata da cui viene pompata via l'aria fino a raggiungere un alto vuoto (ad esempio, pressioni fino a 10⁻⁷ Torr).

Questo ambiente a vuoto è fondamentale. Rimuove l'aria e altre molecole di gas che potrebbero collidere con gli atomi sorgente evaporati, disperderli o causare reazioni chimiche indesiderate. Un alto vuoto assicura che gli atomi viaggino in un percorso rettilineo, a vista, dalla sorgente al substrato.

Il processo di deposizione

Gli atomi o le molecole evaporate viaggiano verso l'alto dalla sorgente calda. Alla fine colpiscono il substrato molto più freddo, posizionato strategicamente sopra la sorgente.

Al contatto con il substrato freddo, gli atomi perdono rapidamente la loro energia termica, si condensano nuovamente in stato solido e aderiscono alla superficie. Nel tempo, questa condensazione atomica si accumula per formare un film sottile preciso e uniforme.

Anatomia di un sistema di evaporazione termica

Un sistema di evaporazione termica funzionante è composto da diversi componenti chiave che lavorano in concerto per creare le condizioni necessarie per la deposizione.

La camera a vuoto

Questa è l'involucro sigillato che ospita l'intero processo. Fornisce l'ambiente isolato che può essere portato ad alto vuoto, proteggendo il processo dalla contaminazione atmosferica.

La sorgente di evaporazione

Situato sul fondo della camera, questo è l'elemento resistivo—spesso una barchetta, una bobina o un cestello—che contiene il materiale sorgente e fornisce il calore per l'evaporazione. La geometria della sorgente può influenzare la distribuzione del film depositato.

Il supporto per substrato

Posizionato nella parte superiore della camera, questo dispositivo tiene in posizione il substrato (il materiale da rivestire), tipicamente in posizione invertita rivolta verso la sorgente. Alcuni supporti possono ruotare per migliorare l'uniformità del film.

Il sistema di pompaggio

Questo è il cuore del sistema, responsabile della creazione e del mantenimento dell'alto vuoto. I sistemi moderni utilizzano spesso una pompa molecolare turbo (TMP) supportata da una pompa a vuoto primaria per raggiungere rapidamente e pulitamente le basse pressioni richieste senza la necessità di olio o raffreddamento estensivo.

Comprendere i compromessi

Come ogni processo tecnico, l'evaporazione termica presenta vantaggi e limitazioni distinti. Capirli è fondamentale per decidere se è il metodo giusto per una specifica applicazione.

Vantaggio chiave: semplicità e costo

L'evaporazione termica è uno dei metodi PVD più semplici ed economici. L'attrezzatura è meno complessa e generalmente meno costosa di altre tecniche come lo sputtering o l'epitassia a fascio molecolare, rendendola altamente accessibile per la ricerca e la produzione su piccola scala.

Limitazione: compatibilità dei materiali

Il metodo funziona meglio per materiali con punti di evaporazione relativamente bassi, come oro, alluminio, cromo e vari composti organici. Non è adatto per materiali con punti di fusione molto elevati (metalli refrattari) o composti che si decompongono ad alte temperature invece di evaporare in modo pulito.

Limitazione: adesione e stress del film

Poiché gli atomi arrivano al substrato con un'energia cinetica relativamente bassa (solo la loro energia termica), i film risultanti possono talvolta avere un'adesione e una densità inferiori rispetto ai film realizzati con lo sputtering, dove gli atomi vengono espulsi con energia molto maggiore. Ciò può anche comportare una maggiore sollecitazione interna nel film.

Limitazione: copertura dei gradini (Step Coverage)

La natura del processo "a vista" lo rende eccellente per rivestire superfici piane. Tuttavia, fornisce una scarsa "copertura dei gradini", il che significa che non può rivestire efficacemente le pareti laterali di microstrutture o trincee tridimensionali complesse su un substrato.

Fare la scelta giusta per la tua applicazione

La scelta di un metodo di deposizione dipende interamente dal materiale, dal substrato e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è la ricerca rapida o il rivestimento di metalli semplici: L'evaporazione termica è un'ottima scelta grazie alla sua velocità, semplicità e basso costo.

- Se il tuo obiettivo principale è depositare materiali o leghe ad alto punto di fusione: Dovresti indagare metodi PVD alternativi come l'evaporazione a fascio di elettroni o lo sputtering.

- Se il tuo obiettivo principale è rivestire strutture 3D complesse con elevata conformità: Metodi come la deposizione a strati atomici (ALD) o lo sputtering sono più adatti al compito.

- Se il tuo obiettivo principale è ottenere la massima adesione e densità del film possibile: La deposizione a sputtering fornisce spesso risultati superiori grazie alla maggiore energia delle particelle depositanti.

In definitiva, padroneggiare l'evaporazione termica significa capire che la sua forza risiede nella sua semplicità controllata per una gamma specifica di materiali e applicazioni.

Tabella riassuntiva:

| Aspetto | Concetto chiave |

|---|---|

| Processo | Il riscaldamento resistivo in alto vuoto provoca l'evaporazione del materiale e la sua condensazione su un substrato. |

| Ideale per | Materiali con bassi punti di evaporazione (es. oro, alluminio); rivestimento semplice ed economico. |

| Limitazioni | Scarsa copertura dei gradini per strutture 3D; non adatto per materiali o leghe ad alto punto di fusione. |

| Vantaggio chiave | Semplicità, velocità e costo inferiore rispetto ad altri metodi PVD come lo sputtering. |

Pronto a migliorare la tua ricerca con film sottili precisi?

L'evaporazione termica è un metodo potente ed economico per depositare film metallici e organici di elevata purezza. Che tu stia prototipando nuovi dispositivi o conducendo ricerche fondamentali sui materiali, avere l'attrezzatura giusta è fondamentale per il successo.

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio affidabili e materiali di consumo per tutte le tue esigenze di deposizione. Dai robusti sistemi di evaporazione termica ai componenti essenziali per il vuoto, forniamo gli strumenti che aiutano i laboratori a ottenere risultati coerenti e di alta qualità.

Discutiamo come possiamo supportare il tuo progetto. Contatta oggi i nostri esperti per trovare la soluzione perfetta per le sfide specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali sono i vantaggi della deposizione fisica da vapore a fascio elettronico? Ottenere film sottili ad alta purezza e alta velocità

- Come funziona l'evaporazione a fascio elettronico? Una guida alla deposizione di film sottili ad alta purezza

- Quali sono i vantaggi dell'evaporazione a fascio elettronico? Ottenere film sottili ad alta purezza e ad alta velocità

- Quali sono gli usi dell'evaporazione nell'industria? Dalla concentrazione alimentare ai film sottili ad alta tecnologia

- Come si fa evaporare il metallo? Padronanza dell'evaporazione termica vs. a fascio elettronico per film sottili

- Qual è la differenza tra sputtering ed e-beam? Scegli il metodo giusto per la deposizione di film sottili

- Per quale materiale viene utilizzata l'evaporazione resistiva? Ideale per metalli come oro e alluminio

- Come viene utilizzata l'evaporazione termica per depositare un sottile film metallico? Una guida semplice al rivestimento ad alta purezza