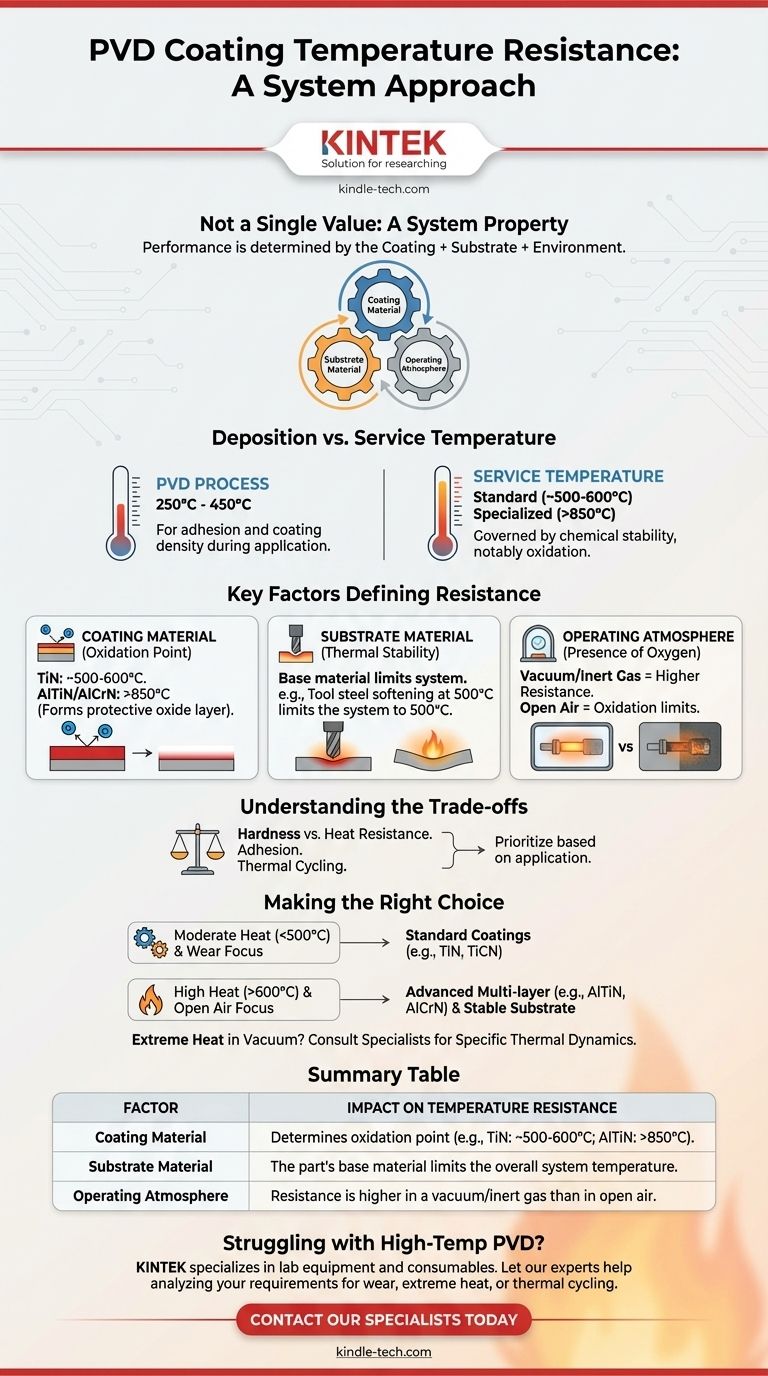

Per essere precisi, la resistenza alla temperatura di un rivestimento a deposizione fisica da vapore (PVD) non è un valore unico, ma è determinata dal materiale specifico del rivestimento, dal substrato su cui è applicato e dall'ambiente operativo. Sebbene molti rivestimenti PVD standard come il Nitruro di Titanio (TiN) inizino a ossidarsi e degradarsi intorno ai 500-600°C, i rivestimenti specializzati sono progettati per funzionare in modo affidabile a temperature superiori a 850°C.

Il punto cruciale è che le prestazioni di un rivestimento PVD ad alte temperature sono una proprietà dell'intero sistema. Il punto di ossidazione del rivestimento stesso, la stabilità termica del componente sottostante e la presenza di ossigeno determinano la sua reale resistenza alla temperatura in un'applicazione.

Chiarire la Temperatura di Deposizione rispetto alla Temperatura di Servizio

Un punto comune di confusione è la differenza tra la temperatura del processo PVD e la temperatura che il pezzo rivestito finale può sopportare.

La Temperatura del Processo PVD

Il processo PVD stesso viene tipicamente condotto a temperature elevate, solitamente tra 250°C e 450°C.

Questo calore è fondamentale durante la deposizione. Assicura un'alta densità del rivestimento e promuove una forte adesione molecolare tra il rivestimento e il materiale substrato.

La Temperatura di Servizio dell'Applicazione

Questa è la temperatura effettiva che il pezzo sperimenterà durante l'uso, ed è indipendente dalla temperatura di deposizione. Il limite di temperatura di servizio è regolato dalla stabilità chimica del materiale di rivestimento specifico, in particolare la sua resistenza all'ossidazione.

Fattori Chiave che Definiscono la Resistenza alla Temperatura

Non è possibile valutare un rivestimento isolatamente. Tre elementi lavorano insieme per determinare i limiti termici del componente finale.

1. Il Materiale del Rivestimento

Materiali PVD diversi hanno limiti termici molto diversi. La principale modalità di guasto ad alte temperature è l'ossidazione, in cui il rivestimento reagisce con l'ossigeno nell'aria, diventa fragile e perde le sue proprietà benefiche.

Ad esempio, un comune rivestimento in Nitruro di Zirconio (ZrN), noto per la sua durezza, ha un profilo termico diverso rispetto a un rivestimento progettato specificamente per il calore elevato. Rivestimenti come il Nitruro di Alluminio Titanio (AlTiN) o il Nitruro di Cromo Alluminio (AlCrN) sono formulati specificamente per formare uno strato protettivo di ossido di alluminio ad alte temperature, spingendo i loro limiti di servizio effettivi molto più in alto.

2. Il Materiale Substrato

Il rivestimento PVD dipende interamente dalla stabilità del materiale che ricopre. Le proprietà del pezzo finale sono sempre determinate dal substrato sottostante.

Se si applica un rivestimento classificato per 900°C su un acciaio per utensili che inizia ad ammorbidirsi o a perdere la sua tempra a 500°C, la temperatura massima di servizio del sistema è limitata a 500°C. Il componente si guasterà molto prima del rivestimento.

3. L'Atmosfera Operativa

L'ambiente gioca un ruolo decisivo. La resistenza alla temperatura di un rivestimento è significativamente più alta in un vuoto o in un ambiente di gas inerte rispetto all'aria aperta.

Senza la presenza di ossigeno, il meccanismo di guasto principale (ossidazione) viene rimosso. In questo caso, il fattore limitante può diventare la temperatura alla quale il rivestimento stesso inizia ad ammorbidirsi o a diffondersi nel substrato.

Comprendere i Compromessi

La selezione di un rivestimento PVD comporta il bilanciamento di proprietà in competizione. La scelta migliore per un'applicazione potrebbe non essere adatta per un'altra.

Durezza vs. Resistenza al Calore

I rivestimenti più duri non sono sempre i più resistenti al calore. È necessario scegliere un materiale formulato per la propria priorità specifica, sia essa la resistenza all'usura a temperatura ambiente o la stabilità in un ambiente ad alta temperatura.

Adesione del Rivestimento

La stabilità termica di un rivestimento è inutile se non aderisce correttamente al pezzo. I parametri del processo di deposizione, inclusa la temperatura e la preparazione della superficie, sono fondamentali per garantire un legame forte che non si sfaldi o si delamini sotto stress termico.

Cicli Termici

I componenti che subiscono rapidi cicli di riscaldamento e raffreddamento affrontano sfide uniche. Le discrepanze nei tassi di espansione termica tra il rivestimento (che è tipicamente una ceramica) e il substrato metallico possono creare un'immensa sollecitazione interna, portando a crepe e guasti prematuri.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il rivestimento PVD appropriato, devi prima definire la tua sfida operativa principale.

- Se la tua attenzione principale è la resistenza generale all'usura a temperature moderate (< 500°C): Rivestimenti standard come il Nitruro di Titanio (TiN) o il Carbonitruro di Titanio (TiCN) offrono un equilibrio comprovato tra durezza e affidabilità.

- Se la tua attenzione principale è la prestazione in ambienti ad alta temperatura e all'aria aperta (> 600°C): Devi selezionare rivestimenti multistrato avanzati come AlTiN o AlCrN e assicurarti che il materiale del tuo substrato possa mantenere la sua integrità strutturale a tali temperature.

- Se la tua attenzione principale è un'applicazione ad altissima temperatura in un ambiente sottovuoto o inerte: I tuoi limiti saranno più elevati, ma devi consultare uno specialista dei rivestimenti per analizzare le dinamiche termiche specifiche tra il rivestimento e il substrato scelto.

In definitiva, considerare la resistenza alla temperatura come una proprietà del sistema, e non solo come una specifica del rivestimento, è la chiave per ottenere prestazioni affidabili.

Tabella Riassuntiva:

| Fattore | Impatto sulla Resistenza alla Temperatura |

|---|---|

| Materiale del Rivestimento | Determina il punto di ossidazione (es. TiN: ~500-600°C; AlTiN: >850°C). |

| Materiale Substrato | Il materiale di base del pezzo limita la temperatura complessiva del sistema. |

| Atmosfera Operativa | La resistenza è maggiore nel vuoto/gas inerte rispetto all'aria aperta. |

Hai difficoltà a selezionare il rivestimento PVD giusto per la tua applicazione ad alta temperatura?

Non devi affrontare da solo i compromessi tra durezza, resistenza al calore e compatibilità del substrato. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, al servizio di esigenze di laboratorio precise. I nostri esperti possono aiutarti ad analizzare le tue esigenze specifiche, che si tratti di resistenza all'usura, calore estremo o cicli termici, per garantire che i tuoi componenti rivestiti funzionino in modo affidabile.

Contatta oggi i nostri specialisti per discutere il tuo progetto e scoprire come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Qual è il processo di deposizione sotto vuoto? Ottieni rivestimenti di precisione a livello atomico

- Cos'è la tecnica CVD termica? Il segreto ad alta temperatura per rivestimenti superiori

- Qual è la costruzione e il funzionamento della deposizione chimica da vapore? Una guida alla fabbricazione di film sottili ad alta purezza

- Perché il CVD è migliore del PVD? Ottenere rivestimenti superiori e uniformi su geometrie complesse

- In cosa differisce il PVD dal CVD? Scegliere il giusto processo di rivestimento a film sottile