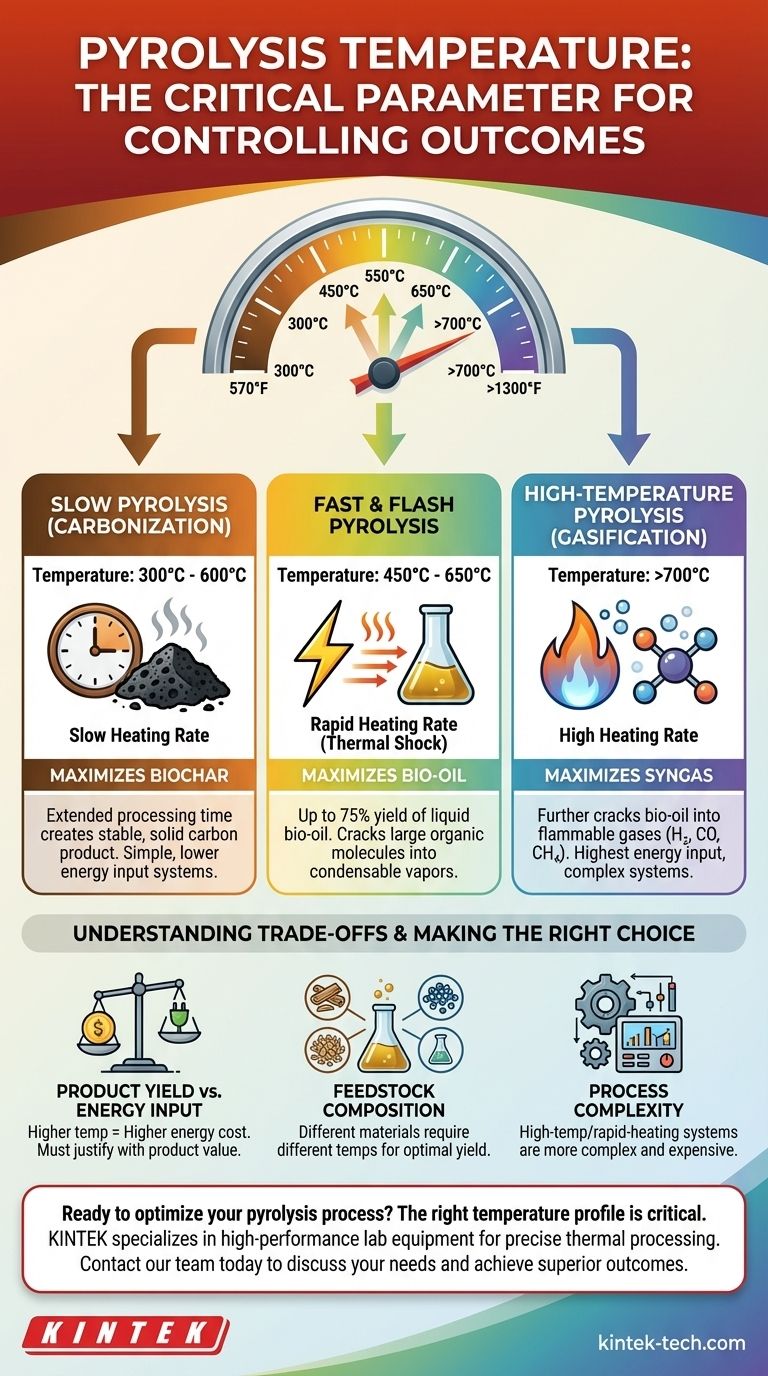

La temperatura della pirolisi non è un numero singolo, ma piuttosto un parametro critico che viene controllato deliberatamente in un ampio intervallo, tipicamente da 300°C a oltre 700°C (da 570°F a 1300°F). La temperatura specifica utilizzata dipende interamente dai prodotti finali desiderati, poiché temperature diverse favoriscono la creazione di gas, bio-olio liquido o biochar solido. Ad esempio, un processo a media temperatura opera spesso tra 600°C e 700°C.

La temperatura di pirolisi è la leva principale utilizzata per controllare l'esito del processo. Scegliere la giusta temperatura è una decisione strategica che determina se massimizzerai la produzione di biochar solido, bio-olio liquido o gas infiammabili dalla tua materia prima.

Principi Fondamentali: Cos'è la Pirolisi?

Il Processo Centrale

La pirolisi è la decomposizione termica dei materiali a temperature elevate in un ambiente con ossigeno limitato o completamente privo di ossigeno.

Senza ossigeno, il materiale non brucia. Invece, i suoi composti chimici si scompongono in una miscela di molecole più piccole e più preziose.

I Tre Prodotti Chiave

Il processo trasforma una singola materia prima solida, come biomassa o plastica, in tre prodotti distinti:

- Biochar: Un solido stabile, ricco di carbonio.

- Bio-olio: Una complessa miscela liquida di idrocarburi ossigenati.

- Syngas: Una miscela di gas infiammabili, principalmente idrogeno, monossido di carbonio e metano.

La temperatura, insieme alla velocità di riscaldamento, determina il rapporto di questi tre prodotti.

Come la Temperatura Detta gli Esiti della Pirolisi

La temperatura finale e la velocità con cui viene raggiunta sono le variabili più importanti in qualsiasi sistema di pirolisi. Regimi diversi sono definiti dai loro profili unici di temperatura e velocità di riscaldamento.

Pirolisi Lenta (Carbonizzazione)

La pirolisi lenta utilizza temperature più basse, tipicamente da 300°C a 600°C, e una velocità di riscaldamento molto lenta (fino a 1°C al minuto).

Il tempo di elaborazione prolungato a queste temperature più basse massimizza la produzione di biochar. Questo processo è spesso chiamato carbonizzazione perché il suo obiettivo primario è creare un prodotto di carbonio solido e stabile.

Pirolisi Rapida e Flash

La pirolisi rapida utilizza temperature da moderate ad alte, tipicamente da 450°C a 650°C, ma con una velocità di riscaldamento estremamente rapida. Il materiale viene riscaldato alla temperatura target in pochi secondi.

Questo "shock termico" rompe le grandi molecole organiche in vapori più piccoli e condensabili, massimizzando la resa di bio-olio liquido, spesso raggiungendo fino al 75% del prodotto in peso. La pirolisi flash è una versione ancora più estrema di questo.

Pirolisi ad Alta Temperatura (Gassificazione)

Quando le temperature superano i 700°C, il processo inizia a favorire la produzione di syngas. A queste alte temperature, le catene di idrocarburi più lunghe del bio-olio vengono ulteriormente spezzate in molecole di gas molto semplici e non condensabili.

Questo intervallo si allinea con la "pirolisi a media temperatura" di 600-700°C menzionata nel materiale di riferimento, che funge da zona di transizione dove sia la produzione di liquido che di gas sono significative.

Comprendere i Compromessi

Scegliere una temperatura di pirolisi è una decisione ingegneristica che richiede di bilanciare priorità contrastanti. Non esiste una temperatura "migliore" universalmente, ma solo la temperatura migliore per un obiettivo specifico.

Resa del Prodotto vs. Input Energetico

Temperature più elevate richiedono un input energetico significativamente maggiore per essere mantenute. Far funzionare un sistema a 800°C è molto più costoso che a 450°C.

Questo costo deve essere giustificato dal valore del prodotto desiderato. Se il syngas per la generazione di elettricità è l'obiettivo, l'alto costo energetico può essere accettabile. Se il biochar è l'obiettivo, un processo ad alta temperatura è inefficiente.

Composizione della Materia Prima

Diverse materie prime si scompongono a temperature diverse. Ad esempio, la biomassa legnosa e le plastiche hanno composizioni chimiche diverse e risponderanno in modo diverso allo stesso profilo di calore.

L'ottimizzazione di un processo richiede la regolazione della temperatura in base al materiale specifico in lavorazione per ottenere la massima qualità e resa del prodotto.

Complessità del Processo

I sistemi ad alta temperatura e riscaldamento rapido sono generalmente più complessi e costosi da costruire e gestire. Richiedono reattori e scambiatori di calore più sofisticati.

Al contrario, i sistemi di pirolisi lenta per la produzione di biochar possono essere più semplici nel design, rendendoli più accessibili per applicazioni su piccola scala o decentralizzate.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la temperatura corretta, devi prima definire il tuo obiettivo primario.

- Se il tuo obiettivo principale è produrre biochar per l'agricoltura o la sequestro del carbonio: Usa la pirolisi lenta con temperature più basse (300-600°C) e basse velocità di riscaldamento.

- Se il tuo obiettivo principale è produrre bio-olio liquido per combustibili rinnovabili o prodotti chimici: Usa la pirolisi rapida con temperature moderate (450-650°C) e riscaldamento estremamente rapido.

- Se il tuo obiettivo principale è generare syngas per calore o energia: Usa la pirolisi ad alta temperatura o la gassificazione (sopra i 700°C) per massimizzare la resa di gas.

In definitiva, la temperatura è lo strumento più potente che hai per orientare la reazione di pirolisi verso i prodotti che più apprezzi.

Tabella Riepilogativa:

| Tipo di Pirolisi | Intervallo di Temperatura | Prodotto Primario | Caratteristica Chiave |

|---|---|---|---|

| Pirolisi Lenta | 300°C - 600°C | Biochar | Massimizza la resa di carbonio solido |

| Pirolisi Rapida | 450°C - 650°C | Bio-olio | Massimizza la resa liquida (fino al 75%) |

| Alta Temperatura | >700°C | Syngas | Massimizza la produzione di gas |

Pronto a ottimizzare il tuo processo di pirolisi? Il giusto profilo di temperatura è fondamentale per massimizzare la resa di biochar, bio-olio o syngas. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per la lavorazione termica di precisione. I nostri esperti possono aiutarti a selezionare il sistema ideale per la tua materia prima specifica e i prodotti target. Contatta il nostro team oggi stesso per discutere le tue esigenze di laboratorio e ottenere risultati di pirolisi superiori.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è l'intervallo di temperatura tipico per la nitrurazione al plasma? Ottimizzare per Velocità, Profondità o Precisione

- Qual è l'intervallo di temperatura per la sinterizzazione? Una guida alla regola 0,6-0,8 Tm per materiali più resistenti

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Come viene modificato il LDH di Li–Al da un forno di laboratorio ad alta temperatura durante il pretrattamento del catalizzatore? Migliorare l'attività catalitica

- Come si abbassa la temperatura di sinterizzazione? Ottenere materiali densi a costi inferiori

- È possibile fondere metalli sottovuoto? Ottieni qualità e dettagli superiori nelle tue fusioni

- Come funziona un riscaldatore a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Perché la temperatura è importante nella fusione? Padroneggiare l'equilibrio termico per pezzi privi di difetti