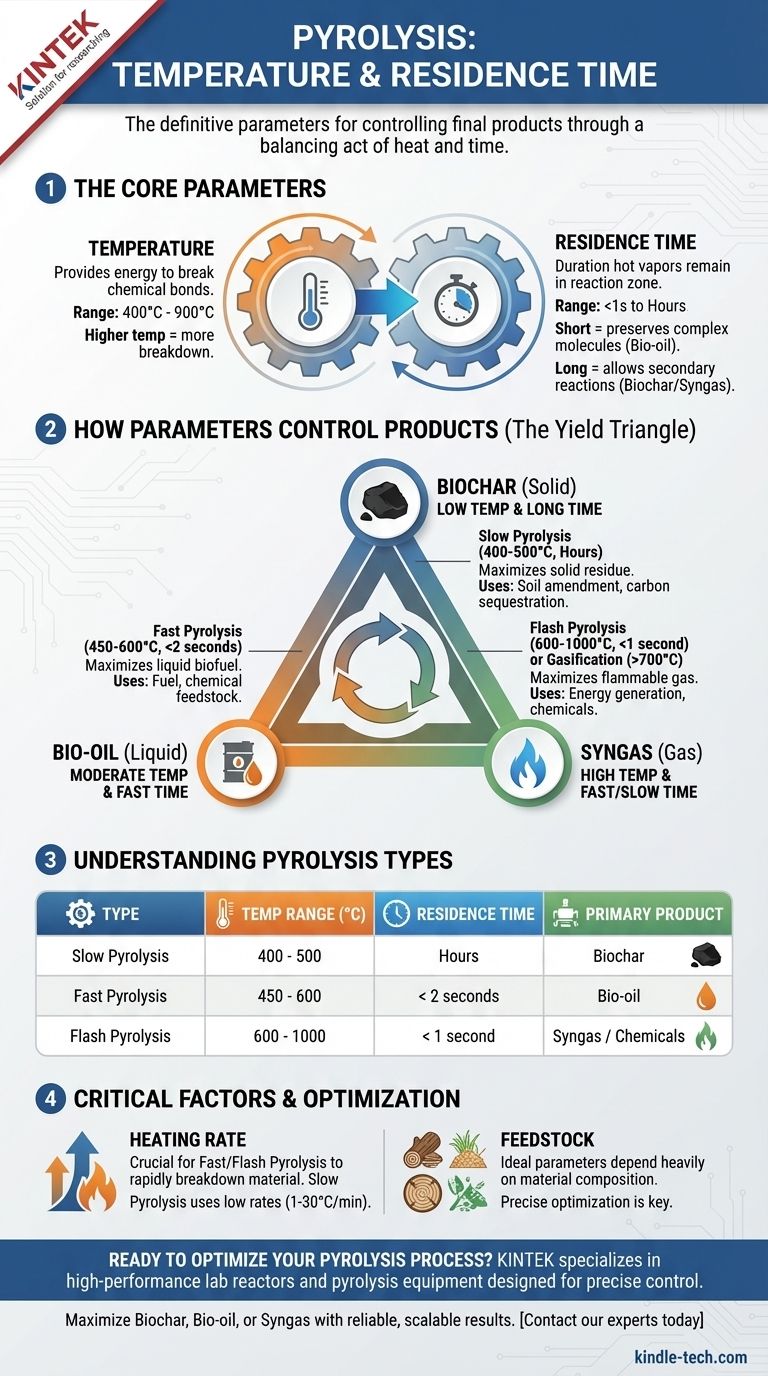

I parametri definitivi per la pirolisi sono una temperatura tra 400-900°C e un tempo di residenza del vapore che va da meno di un secondo a diverse ore. Queste due variabili non sono indipendenti; sono intenzionalmente manipolate in un compromesso per controllare i prodotti finali. La specifica temperatura e il tempo che scegli sono determinati interamente dal fatto che tu voglia massimizzare la produzione di biochar, bio-olio o syngas.

Il principio fondamentale della pirolisi è un equilibrio tra calore e tempo. Basse temperature e lunghi tempi di residenza producono biochar solido, mentre alte temperature e brevi tempi di residenza producono bio-olio liquido. Aumentare ulteriormente la temperatura favorisce la produzione di gas.

I Parametri Fondamentali: Temperatura e Tempo

La pirolisi è la decomposizione termica dei materiali in un ambiente privo di ossigeno. Comprendere come temperatura e tempo interagiscono è la chiave per controllare il risultato.

Il Ruolo della Temperatura nella Decomposizione

La temperatura fornisce l'energia necessaria per rompere i legami chimici all'interno della materia prima. Mentre la decomposizione iniziale per materiali come il legno può iniziare già a 200-300°C, una pirolisi efficace e completa richiede tipicamente un intervallo termico più elevato.

Il processo è generalmente condotto tra 400°C e 900°C. Temperature più basse sono insufficienti per una conversione rapida, mentre temperature superiori a questo intervallo spesso rientrano nel campo della gassificazione, dove l'obiettivo primario è creare syngas.

Il Ruolo del Tempo di Residenza nella Formazione del Prodotto

Il tempo di residenza si riferisce a quanto a lungo i vapori caldi di pirolisi rimangono nella zona di reazione prima di essere raffreddati e raccolti. Questa variabile è probabilmente importante quanto la temperatura.

Un breve tempo di residenza (secondi o meno) è cruciale per preservare le molecole complesse che formano il bio-olio liquido. I vapori vengono rimossi e raffreddati rapidamente prima che possano decomporsi ulteriormente in gas più semplici e non condensabili.

Un lungo tempo di residenza (da minuti a ore) consente l'insorgere di reazioni secondarie. I vapori iniziali si rompono e si ri-polimerizzano, formando più biochar e gas semplici, riducendo così la resa liquida finale.

Come i Diversi Tipi di Pirolisi Controllano i Prodotti

La specifica combinazione di temperatura e tempo di residenza definisce il tipo di pirolisi e la sua produzione primaria.

Pirolisi Lenta: Massimizzazione del Biochar

La pirolisi lenta utilizza temperature più basse (circa 400-500°C) e tempi di residenza molto lunghi (da molti minuti a ore).

I lenti tassi di riscaldamento e il tempo di elaborazione esteso sono progettati per massimizzare la produzione del residuo solido, il biochar. Questo processo è spesso favorito per applicazioni in agricoltura, miglioramento del suolo e sequestro del carbonio.

Pirolisi Veloce: Massimizzazione del Bio-olio

La pirolisi veloce mira a produrre bio-olio liquido, un potenziale biocarburante. Opera a temperature moderate (circa 450-600°C) ma richiede un riscaldamento estremamente rapido e un tempo di residenza del vapore molto breve, tipicamente meno di due secondi.

La sfida ingegneristica qui è riscaldare rapidamente la materia prima e poi raffreddare immediatamente i vapori risultanti per impedire loro di decomporsi in gas. Ciò massimizza la resa liquida, che può arrivare fino al 75% in peso.

Pirolisi Flash: Una Variante ad Alta Energia

La pirolisi flash spinge ulteriormente i parametri, con temperature ancora più elevate (600-1000°C) e tempi di residenza più brevi (spesso meno di un secondo).

Questo processo ad alta energia può essere ottimizzato per favorire il bio-olio o, all'estremità superiore dello spettro di temperatura, la produzione di preziose materie prime chimiche e syngas.

Comprendere i Compromessi

La scelta di un'impostazione di pirolisi è un esercizio di gestione di risultati concorrenti. Non è possibile massimizzare tutti i prodotti contemporaneamente.

Il Triangolo di Resa del Prodotto: Carbone, Olio, Gas

Pensa ai prodotti come agli angoli di un triangolo. Regolando temperatura e tempo, sposti il tuo processo più vicino a un angolo a scapito degli altri.

- Basso & Lento = Biochar

- Moderato & Veloce = Bio-olio

- Alto & Veloce/Lento = Syngas

Il tuo output desiderato detta le condizioni di processo che devi implementare.

Il Ruolo Critico del Tasso di Riscaldamento

Non è solo la temperatura finale che conta, ma quanto rapidamente la materia prima la raggiunge. La pirolisi veloce e flash dipendono da tassi di riscaldamento molto elevati per decomporre rapidamente il materiale.

La pirolisi lenta, al contrario, utilizza tassi di riscaldamento molto bassi (ad esempio, 1-30°C al minuto). Questo parametro tecnico è una considerazione di progettazione critica per qualsiasi reattore di pirolisi.

La Materia Prima è una Variabile Chiave

La temperatura e il tempo di residenza ideali dipendono fortemente anche dalla materia prima in lavorazione. Biomassa legnosa, rifiuti agricoli, plastiche e pneumatici hanno tutti diverse composizioni chimiche e si decomporranno in modo diverso. I numeri forniti qui sono una guida generale, ma è sempre necessaria un'ottimizzazione precisa per un materiale specifico.

Scegliere il Processo Giusto per il Tuo Obiettivo

Per selezionare i parametri corretti, inizia definendo il tuo obiettivo primario.

- Se il tuo obiettivo principale è il sequestro del carbonio o l'amendamento del suolo: Utilizza la pirolisi lenta (400-500°C, ore di tempo di residenza) per massimizzare la resa di biochar stabile.

- Se il tuo obiettivo principale è creare un biocarburante liquido o una materia prima chimica: Utilizza la pirolisi veloce (450-600°C, <2 secondi di tempo di residenza) per massimizzare la resa di bio-olio.

- Se il tuo obiettivo principale è generare energia dal gas: Utilizza la pirolisi ad alta temperatura o la gassificazione (>700°C) per convertire la materia prima principalmente in syngas infiammabile.

Padroneggiare l'interazione tra temperatura e tempo è l'abilità fondamentale richiesta per sbloccare il pieno potenziale della pirolisi.

Tabella Riepilogativa:

| Tipo di Pirolisi | Intervallo di Temperatura (°C) | Tempo di Residenza | Prodotto Primario |

|---|---|---|---|

| Pirolisi Lenta | 400 - 500 | Ore | Biochar |

| Pirolisi Veloce | 450 - 600 | < 2 secondi | Bio-olio |

| Pirolisi Flash | 600 - 1000 | < 1 secondo | Syngas / Prodotti Chimici |

Pronto a ottimizzare il tuo processo di pirolisi? KINTEK è specializzata in reattori da laboratorio ad alte prestazioni e attrezzature per la pirolisi progettate per un controllo preciso della temperatura e della gestione del tempo di residenza. Che il tuo obiettivo sia massimizzare il biochar per il sequestro del carbonio, il bio-olio come combustibile o il syngas per l'energia, le nostre soluzioni offrono risultati affidabili e scalabili. Contatta i nostri esperti oggi per discutere la tua specifica materia prima e i tuoi obiettivi di prodotto!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Come ottimizza il combustibile un forno di reazione di grado industriale durante la torrefazione della biomassa? Potenzia ora la densità energetica

- Quali sono i fattori che influenzano la pirolisi della plastica? Ottimizzare la resa e la qualità dalla plastica di scarto

- Cos'è il processo di pirolisi per i rifiuti? Trasformare i rifiuti in combustibile e prodotti di valore

- Quali sono i vantaggi di un impianto di pirolisi della plastica? Trasformare i rifiuti di plastica in risorse preziose

- Qual è il contenuto di carbonio dell'olio di pirolisi? Un'analisi approfondita della sua composizione e dei suoi usi

- Qual è la differenza principale tra gassificazione e pirolisi? Scegliere il giusto processo di conversione della biomassa

- Quali sono gli usi della macchina per la pirolisi? Trasformare i rifiuti in carburante, prodotti chimici e ammendanti per il suolo

- Qual è il processo di pirolisi e combustione? Una guida alla decomposizione termica rispetto alla combustione