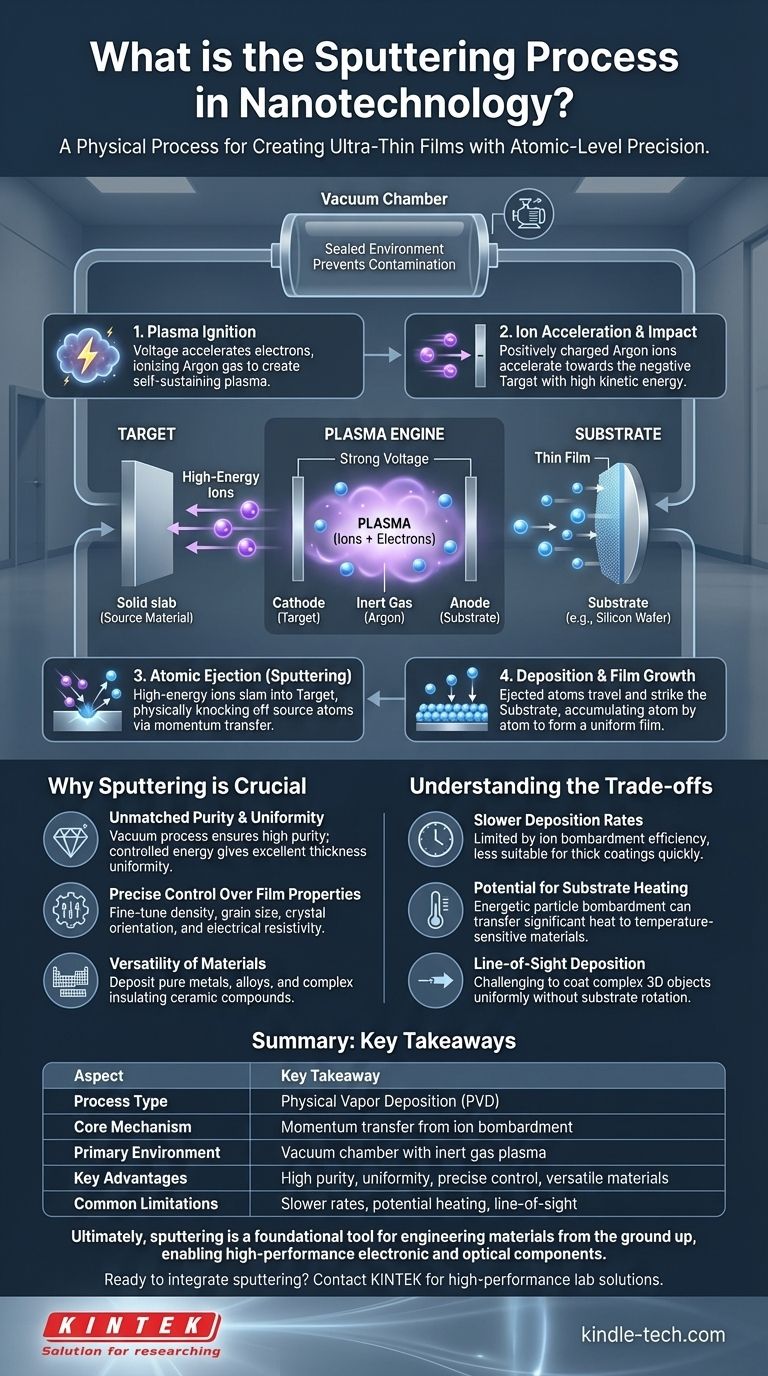

Nella sua essenza, lo sputtering è un processo fisico utilizzato per creare film sottili di materiale con precisione a livello atomico. All'interno di un vuoto, ioni ad alta energia vengono utilizzati per bombardare un materiale sorgente, noto come target. Questo bombardamento espelle fisicamente atomi dalla superficie del target, i quali poi viaggiano e si depositano su un substrato, costruendo un nuovo film strato atomico dopo strato atomico.

Lo sputtering non è semplicemente una tecnica di rivestimento; è uno strumento fondamentale per ingegnerizzare materiali partendo dalle basi. Il suo vero valore nella nanotecnologia risiede nello straordinario controllo che offre sulla purezza, densità e struttura del film, rendendolo indispensabile per la creazione di componenti elettronici e ottici ad alte prestazioni.

Scomporre l'Ambiente di Sputtering

Per comprendere il processo, dobbiamo prima capire il suo ambiente altamente controllato. Lo sputtering avviene all'interno di una camera a vuoto sigillata dove ogni elemento ha un ruolo distinto.

La Camera a Vuoto

L'intero processo si svolge sottovuoto per prevenire la contaminazione. La rimozione dell'aria e di altre particelle assicura che gli atomi depositati non entrino in collisione con molecole indesiderate durante il loro percorso verso il substrato, garantendo un film della massima purezza possibile.

Gli Attori Chiave: Target, Substrato e Gas

La camera contiene tre componenti critici. Il target è una lastra solida del materiale sorgente che si desidera depositare. Il substrato è l'oggetto che si sta rivestendo, come un wafer di silicio o un pezzo di vetro. Infine, una gas inerte, più comunemente Argon, viene introdotto nella camera in piccole quantità controllate.

Il Motore al Plasma

Una forte tensione viene applicata tra il target e il substrato, rendendo il target un elettrodo negativo (catodo). Questa tensione energizza gli elettroni liberi, che entrano in collisione con gli atomi di Argon neutri. Queste collisioni strappano elettroni dagli atomi di Argon, creando una nuvola di ioni di Argon caricati positivamente ed elettroni liberi nota come plasma.

Il Bombardamento Atomico Passo Dopo Passo

Una volta impostato l'ambiente, il processo di sputtering si svolge come una sequenza precisa di quattro eventi guidati dalla fisica.

Passo 1: Accensione del Plasma

Il campo elettrico all'interno della camera accelera gli elettroni liberi, facendoli entrare in collisione e ionizzare gli atomi di gas Argon. Questo crea il plasma autosufficiente che funge da motore per l'intero processo.

Passo 2: Accelerazione e Impatto degli Ioni

Gli ioni di Argon di carica positiva appena formati sono fortemente attratti dal target carico negativamente. Accelerano attraverso la camera, acquisendo una significativa energia cinetica.

Passo 3: Espulsione Atomica (Sputtering)

Questi ioni ad alta energia colpiscono la superficie del target. Questa non è una reazione chimica ma un puro trasferimento di quantità di moto, come una palla da biliardo che colpisce un triangolo di palle. L'impatto innesca una cascata di collisioni all'interno del materiale target, e quando questa cascata raggiunge la superficie, espelle atomi individuali.

Passo 4: Deposizione e Crescita del Film

Gli atomi espulsi dal target attraversano la camera a vuoto e colpiscono il substrato. Si attaccano alla sua superficie, accumulandosi gradualmente per formare un film sottile, uniforme e denso.

Perché lo Sputtering è Cruciale per la Nanotecnologia

Lo sputtering è più complesso di altri metodi di deposizione, ma la sua adozione nella nanotecnologia è dovuta ai suoi vantaggi distinti e potenti.

Purezza e Uniformità Ineguagliabili

Poiché è un processo fisico che avviene sottovuoto, lo sputtering produce film eccezionalmente puri. La deposizione a linea di vista e l'energia controllata si traducono in film con un'uniformità di spessore eccezionale su tutto il substrato.

Controllo Preciso sulle Proprietà del Film

Lo sputtering consente una messa a punto fine delle caratteristiche finali di un film. Regolando parametri come la pressione del gas, la tensione e la temperatura, gli ingegneri possono controllare con precisione la densità, la dimensione dei grani, l'orientamento cristallino e la resistività elettrica del film.

Versatilità dei Materiali

Il processo è incredibilmente versatile e può essere utilizzato per depositare una vasta gamma di materiali. Questo include metalli puri, leghe e persino composti ceramici isolanti che sono difficili o impossibili da depositare utilizzando metodi di evaporazione basati sul calore.

Comprendere i Compromessi

Nessuna tecnica è priva di limitazioni. L'obiettività richiede di riconoscere i compromessi associati allo sputtering.

Velocità di Deposizione Più Lenta

Lo sputtering è generalmente un processo più lento rispetto all'evaporazione termica. La velocità di espulsione del materiale è limitata dall'efficienza del bombardamento ionico, rendendolo meno adatto per applicazioni che richiedono rivestimenti molto spessi rapidamente.

Potenziale di Riscaldamento del Substrato

Il bombardamento costante di particelle energetiche (sia atomi depositati che ioni) può trasferire calore significativo al substrato. Ciò può essere problematico quando si rivestono materiali sensibili alla temperatura come alcune plastiche o campioni biologici.

Deposizione a Linea di Vista

Gli atomi depositati viaggiano in linea retta dal target al substrato. Ciò può rendere difficile ottenere un rivestimento uniforme su oggetti complessi e tridimensionali senza macchinari sofisticati per ruotare il substrato durante la deposizione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnica di deposizione dipende interamente dal risultato desiderato per il tuo film.

- Se la tua priorità principale sono film ad alta purezza, densi e uniformi per l'elettronica o l'ottica: Lo sputtering è la scelta superiore grazie al suo meccanismo di deposizione fisico e controllato.

- Se la tua priorità principale è rivestire forme complesse e non planari: Devi tenere conto della natura a linea di vista dello sputtering e incorporare la rotazione del substrato per garantire una copertura uniforme.

- Se la tua priorità principale è la velocità e il basso costo per rivestimenti semplici: Potresti considerare l'evaporazione termica, ma preparati a sacrificare la qualità del film, la densità e il controllo che lo sputtering offre.

In definitiva, lo sputtering è un processo di produzione fondamentale che consente agli ingegneri di costruire materiali di alto valore con precisione su scala atomica.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Centrale | Trasferimento di quantità di moto dal bombardamento ionico per espellere atomi dal target |

| Ambiente Principale | Camera a vuoto con plasma di gas inerte (es. Argon) |

| Vantaggi Principali | Elevata purezza, eccellente uniformità, controllo preciso delle proprietà del film, versatilità dei materiali |

| Limitazioni Comuni | Velocità di deposizione più lente, potenziale riscaldamento del substrato, deposizione a linea di vista |

Pronto a integrare lo sputtering nella tua linea di R&S o di produzione? KINTEK è specializzata in apparecchiature e materiali di consumo ad alte prestazioni per la nanotecnologia. I nostri sistemi di sputtering sono progettati per fornire la precisione, la purezza e il controllo che il tuo laboratorio richiede per creare componenti elettronici e ottici di prossima generazione. Contatta oggi i nostri esperti per discutere di come possiamo aiutarti a ottenere risultati superiori nei film sottili.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è la deposizione a sputtering con magnetron planare? Un processo di rivestimento in film sottile ad alta velocità e bassa temperatura

- Qual è la temperatura target della sputtering a magnetron? Un processo a bassa temperatura per materiali sensibili

- Cos'è lo sputtering in ingegneria? Una guida alla deposizione di film sottili di alta qualità

- Quali sono la sintesi e il meccanismo coinvolti nella preparazione dei nanotubi di carbonio utilizzando il processo CVD? Controllo della Crescita Masterizzato per la Tua Applicazione

- Quali sono 4 applicazioni dei nanotubi di carbonio? Miglioramento di batterie, compositi, elettronica e sensori

- A cosa servono i target di sputtering? Deposizione di film sottili di precisione per elettronica e ottica

- Qual è lo spessore della deposizione fisica da vapore? Una guida per ottimizzare le prestazioni del tuo rivestimento

- Qual è il significato della sintesi del grafene? Una guida ai metodi Top-Down vs. Bottom-Up