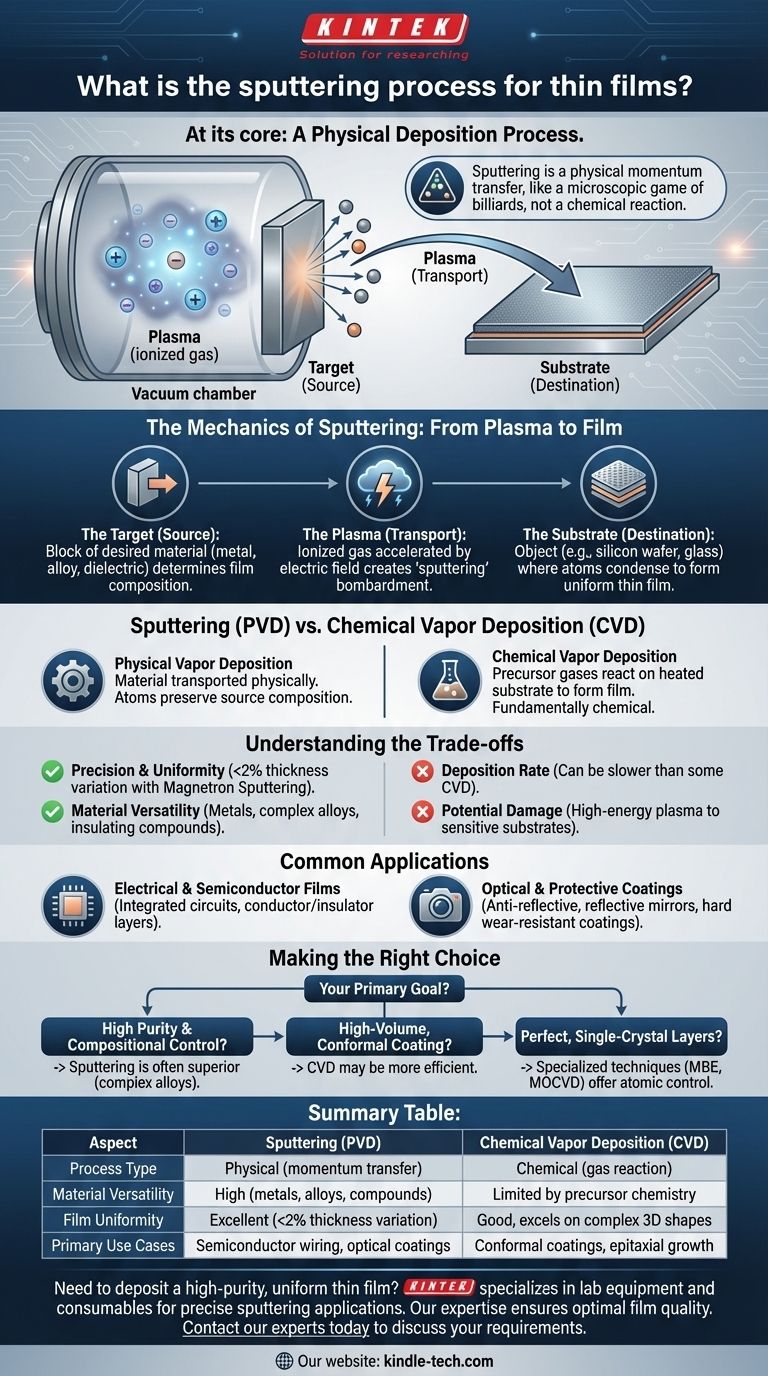

In sostanza, lo sputtering è un processo di deposizione fisica utilizzato per creare strati di materiale ultrasottili, spesso spessi solo pochi atomi. In un vuoto, ioni energetici provenienti da un plasma vengono accelerati per colpire un materiale sorgente, chiamato bersaglio. Questa collisione stacca fisicamente gli atomi dal bersaglio, che poi viaggiano e si depositano su un substrato, costruendo gradualmente il film sottile desiderato.

Lo sputtering non è una reazione chimica ma un trasferimento di quantità di moto fisico, come una partita di biliardo microscopica. Questa distinzione lo rende una tecnica eccezionalmente precisa e versatile per depositare un'ampia gamma di materiali puri e leghe complesse che sono difficili o impossibili da creare con metodi chimici.

La Meccanica dello Sputtering: Dal Plasma al Film

Per comprendere lo sputtering, è meglio suddividerlo nei suoi tre componenti fondamentali: la sorgente, il processo di trasporto e il substrato.

Il Bersaglio (La Sorgente)

Il bersaglio è un blocco del materiale esatto che si desidera depositare. Questo può essere un metallo puro, una lega o un composto dielettrico. La composizione del bersaglio determina direttamente la composizione del film finale.

Il Plasma (Il Trasporto)

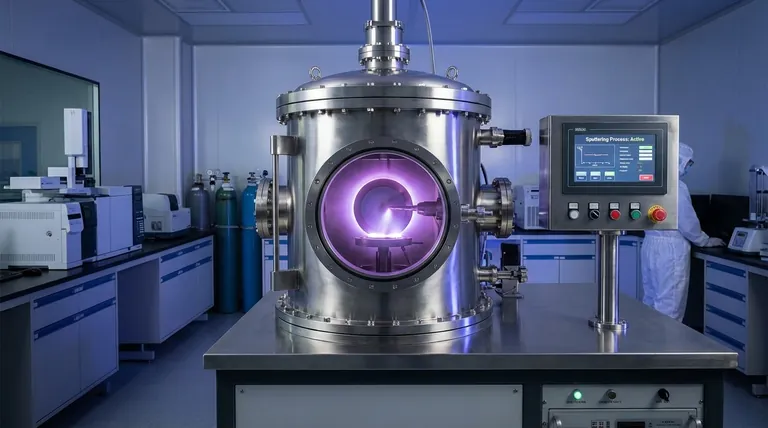

Un plasma—un gas ionizzato—viene creato all'interno della camera a vuoto. Un campo elettrico accelera questi ioni, facendoli scontrare con il bersaglio con una forza significativa. Questo bombardamento è l'evento di "sputtering" che espelle gli atomi dalla superficie del bersaglio.

Il Substrato (La Destinazione)

Il substrato è l'oggetto su cui viene fatto crescere il film, come un wafer di silicio, un pezzo di vetro o un impianto medico. Gli atomi del bersaglio espulsi viaggiano attraverso il vuoto e si condensano sulla superficie del substrato, formando un film sottile e uniforme.

Lo Sputtering nel Contesto: Deposizione Fisica vs. Chimica

I metodi di deposizione di film sottili rientrano in due categorie principali. Comprendere questa distinzione è fondamentale per sapere quando e perché utilizzare lo sputtering.

Deposizione Fisica da Vapore (PVD)

Lo sputtering è una forma di Deposizione Fisica da Vapore (PVD). I metodi PVD trasportano fisicamente il materiale da una sorgente al substrato senza reazioni chimiche intenzionali. Altre tecniche PVD includono l'evaporazione termica e l'evaporazione a fascio di elettroni.

La caratteristica chiave della PVD è che il materiale arriva al substrato in forma atomica o molecolare, preservando la composizione di base della sorgente.

Deposizione Chimica da Vapore (CVD)

Al contrario, la Deposizione Chimica da Vapore (CVD) comporta l'introduzione di gas precursori in un reattore. Questi gas si decompongono e reagiscono sulla superficie riscaldata del substrato per formare il film desiderato.

Ad esempio, il gas silano (SiH4) viene utilizzato nella CVD per depositare un film solido di silicio (Si). Il processo è fondamentalmente chimico, basandosi su reazioni specifiche per creare il materiale finale.

Comprendere i Compromessi dello Sputtering

Nessuna singola tecnica è perfetta per ogni scenario. Lo sputtering presenta chiari vantaggi ma anche limitazioni intrinseche.

Vantaggio: Precisione e Uniformità

I moderni sistemi di sputtering a magnetron offrono un controllo eccezionale sullo spessore del film. È comune ottenere una variazione di spessore inferiore al 2% su un intero substrato, il che è fondamentale per i dispositivi semiconduttori e i rivestimenti ottici.

Vantaggio: Versatilità dei Materiali

Poiché è un processo fisico, lo sputtering può depositare quasi qualsiasi materiale che può essere trasformato in un bersaglio. Ciò include metalli puri, leghe complesse multi-elemento e composti isolanti, che sono spesso difficili da ottenere con metodi chimici.

Potenziale Limitazione: Velocità di Deposizione e Danni

Lo sputtering può essere più lento di alcuni processi CVD ad alta velocità, rendendolo meno ideale per applicazioni che richiedono film molto spessi. Inoltre, l'ambiente di plasma ad alta energia può talvolta causare danni a substrati o dispositivi elettronici estremamente sensibili.

Applicazioni Comuni per i Film Sputterati

La precisione e la versatilità dello sputtering lo rendono una tecnologia fondamentale in numerosi settori ad alta tecnologia.

Film Elettrici e Semiconduttori

Lo sputtering è essenziale per la produzione di circuiti integrati. Viene utilizzato per depositare gli strati microscopici di conduttori (come rame o alluminio) e isolanti che formano il cablaggio e i componenti di un microchip.

Rivestimenti Ottici e Protettivi

Il processo è ampiamente utilizzato per applicare rivestimenti antiriflesso su lenti e schermi, strati riflettenti su specchi e rivestimenti per celle solari. Viene anche utilizzato per creare rivestimenti estremamente duri e resistenti all'usura su utensili da taglio e parti di macchine.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione richiede l'allineamento dei punti di forza della tecnica con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è l'elevata purezza e il controllo della composizione: Lo sputtering è spesso la scelta superiore, specialmente per la deposizione di leghe metalliche complesse dove la stechiometria è critica.

- Se il tuo obiettivo principale è il rivestimento conforme ad alto volume di forme 3D complesse: Un metodo come la Deposizione Chimica da Vapore (CVD) potrebbe essere più efficiente data la natura del trasporto in fase gassosa.

- Se il tuo obiettivo principale è la creazione di strati perfetti a cristallo singolo: Tecniche altamente specializzate come l'Epitassia a Fascio Molecolare (MBE) o la CVD Metallo-Organica (MOCVD) offrono un controllo ineguagliabile a livello atomico.

Comprendere il meccanismo fondamentale di ogni tecnica di deposizione ti consente di selezionare il processo ottimale per il tuo materiale e la tua applicazione specifici.

Tabella Riepilogativa:

| Aspetto | Sputtering (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Tipo di Processo | Fisico (trasferimento di quantità di moto) | Chimico (reazione gassosa) |

| Versatilità dei Materiali | Alta (metalli, leghe, composti) | Limitata dalla chimica dei precursori |

| Uniformità del Film | Eccellente (variazione di spessore <2%) | Buona, eccelle su forme 3D complesse |

| Casi d'Uso Primari | Cablaggio semiconduttori, rivestimenti ottici | Rivestimenti conformi, crescita epitassiale |

Devi depositare un film sottile ad alta purezza e uniforme? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per applicazioni di sputtering precise. La nostra esperienza ti garantisce di ottenere una qualità ottimale del film per semiconduttori, ottica e rivestimenti protettivi. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di deposizione e trovare la soluzione giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità