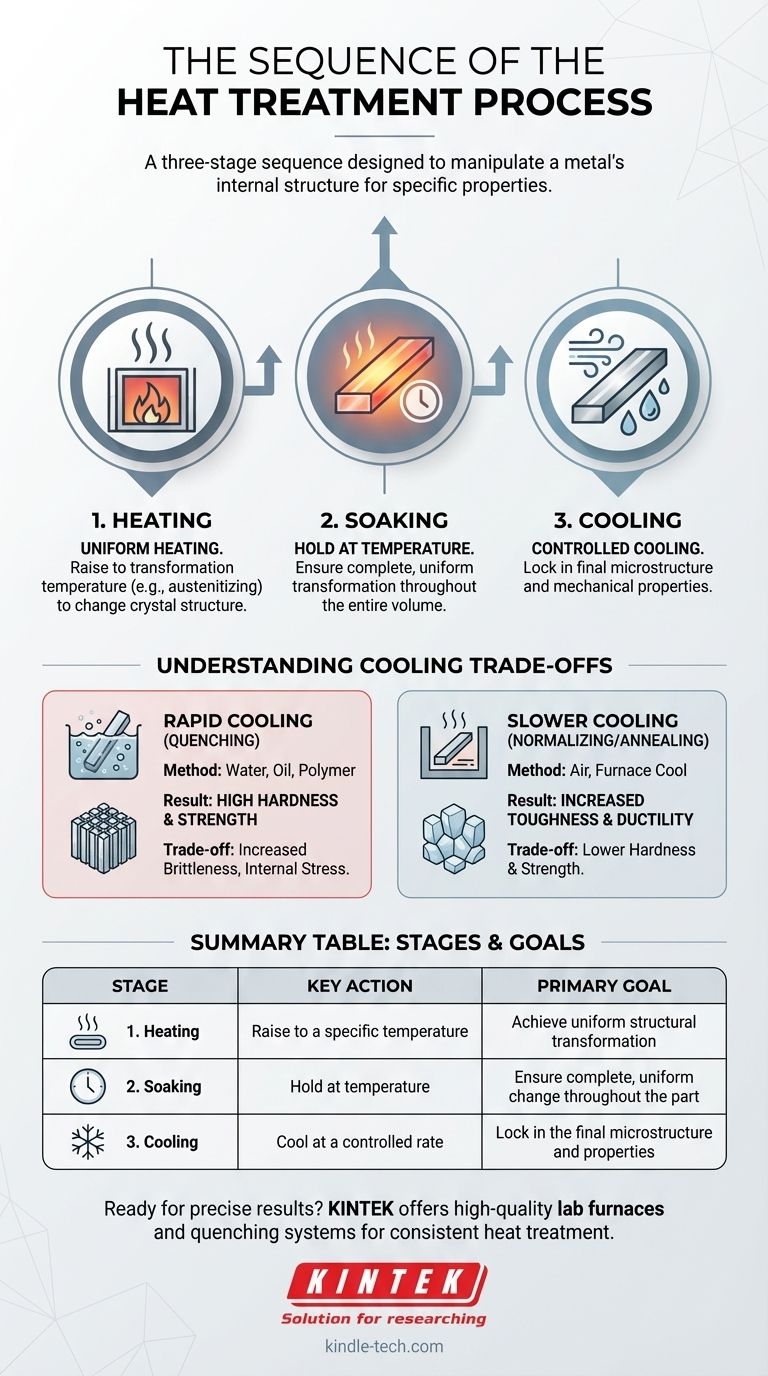

In sostanza, il processo di trattamento termico consiste in tre fasi distinte e sequenziali progettate per manipolare la struttura interna di un metallo. La sequenza universalmente riconosciuta è il riscaldamento del materiale a una temperatura specifica, il mantenimento a quella temperatura per una durata prestabilita e, infine, il raffreddamento a temperatura ambiente a una velocità controllata.

L'intero scopo di questa sequenza in tre fasi — riscaldamento, mantenimento e raffreddamento — è alterare deliberatamente la struttura cristallina microscopica di un metallo per ottenere proprietà meccaniche specifiche e prevedibili come durezza, tenacità o duttilità.

Le Tre Fasi Fondamentali del Trattamento Termico

Ogni fase del processo di trattamento termico svolge una funzione unica e critica. Il successo del risultato finale dipende dal controllo preciso delle variabili in ciascuna delle tre fasi.

Fase 1: Riscaldamento - Preparare il terreno per il cambiamento

Il processo inizia riscaldando uniformemente il metallo o la lega. L'obiettivo primario è portare la struttura interna del materiale a una specifica temperatura di trasformazione.

Per molti acciai comuni, questa è nota come temperatura di austenitizzazione, dove la struttura cristallina si trasforma in una fase chiamata austenite, che è in grado di dissolvere il carbonio. La velocità di riscaldamento è anche un fattore critico, poiché un riscaldamento troppo rapido può causare stress termici e fessurazioni, specialmente in forme complesse.

Fase 2: Mantenimento - Garantire una trasformazione completa

Una volta raggiunta la temperatura target, il materiale viene mantenuto a quella temperatura per un periodo predeterminato. Questa fase è nota come mantenimento.

Lo scopo del mantenimento è garantire che la trasformazione strutturale desiderata avvenga uniformemente in tutto il volume del pezzo, dalla superficie al nucleo. Il tempo di mantenimento dipende fortemente dal tipo di lega, dallo spessore della sezione trasversale del componente e dalle condizioni iniziali del materiale.

Fase 3: Raffreddamento - Fissare le proprietà finali

La fase finale e spesso più critica è il raffreddamento. La velocità con cui il materiale viene raffreddato dalla temperatura di mantenimento determina direttamente la microstruttura finale e, di conseguenza, le sue proprietà meccaniche.

Questo raffreddamento controllato "fissa" una specifica struttura cristallina. Il metodo e la velocità di raffreddamento vengono scelti deliberatamente per produrre il desiderato equilibrio di durezza, resistenza e duttilità.

Comprendere i compromessi nel raffreddamento

La fase di raffreddamento non è un processo universale. La scelta del metodo di raffreddamento comporta significativi compromessi che dettano le caratteristiche di prestazione finali del metallo.

Raffreddamento rapido (Tempra)

La tempra comporta il raffreddamento molto rapido del materiale immergendolo in un mezzo come acqua, olio o una soluzione polimerica.

Questo raffreddamento rapido intrappola la struttura trasformata (ad esempio, creando martensite nell'acciaio), con conseguente durezza e resistenza estremamente elevate. Tuttavia, il principale compromesso è un significativo aumento della fragilità e delle elevate sollecitazioni interne, che possono rendere il pezzo suscettibile a fessurazioni.

Raffreddamento più lento (Normalizzazione o Ricottura)

Metodi di raffreddamento più lenti, come lasciare che il pezzo si raffreddi all'aria (normalizzazione) o raffreddarlo molto lentamente all'interno di un forno (ricottura), producono risultati diversi.

Questi metodi producono microstrutture più morbide e più duttili. Il vantaggio è una significativa riduzione delle sollecitazioni interne e una maggiore tenacità, ma il compromesso è una minore durezza e resistenza alla trazione rispetto a un pezzo temprato.

Come applicare questo al tuo obiettivo

Il risultato desiderato determina come gestire le variabili all'interno di questo processo in tre fasi, in particolare la velocità di raffreddamento.

- Se il tuo obiettivo principale è ottenere la massima durezza e resistenza all'usura: Avrai bisogno di una velocità di raffreddamento molto rapida, ottenuta tramite tempra.

- Se il tuo obiettivo principale è un equilibrio tra buona resistenza e tenacità: Una velocità di raffreddamento più moderata, come il raffreddamento all'aria (normalizzazione), è la scelta appropriata.

- Se il tuo obiettivo principale è massimizzare la duttilità e la lavorabilità: Avrai bisogno di una velocità di raffreddamento molto lenta e controllata, tipicamente ottenuta tramite raffreddamento in forno (ricottura).

In definitiva, padroneggiare il trattamento termico significa capire come manipolare questa sequenza fondamentale per produrre un materiale perfettamente adatto alla sua applicazione prevista.

Tabella riassuntiva:

| Fase | Azione chiave | Obiettivo primario |

|---|---|---|

| 1. Riscaldamento | Portare a una temperatura specifica | Ottenere una trasformazione strutturale uniforme |

| 2. Mantenimento | Mantenere alla temperatura | Garantire un cambiamento completo e uniforme in tutto il pezzo |

| 3. Raffreddamento | Raffreddare a una velocità controllata | Fissare la microstruttura e le proprietà finali |

Pronto a ottenere proprietà del materiale precise nel tuo laboratorio? L'attrezzatura giusta è fondamentale per controllare ogni fase della sequenza di trattamento termico. KINTEK è specializzata in forni da laboratorio e sistemi di tempra di alta qualità che offrono le esatte velocità di riscaldamento, mantenimento e raffreddamento necessarie per risultati coerenti e ripetibili. Che il tuo obiettivo sia la massima durezza, una migliore tenacità o una maggiore duttilità, le nostre soluzioni sono progettate per il tuo successo. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali sono i prodotti della pirolisi? Una guida al biochar, al bio-olio e al syngas

- Come influisce la pressione del gas di sputtering sulla qualità e sulla velocità del film? Padroneggia il compromesso per risultati ottimali

- Quali materiali possono essere rivestiti tramite sputtering? Una guida ai metalli per SEM e imaging ad alta risoluzione

- Quali sono i tipi più comuni di trattamento termico? Padroneggia la ricottura, la tempra, il rinvenimento e altro ancora

- Quale sarebbe un vantaggio della biomassa rispetto all'uso del carbone? Una fonte di energia più pulita e a zero emissioni di carbonio

- Perché la fusione necessita di un trattamento termico? Trasformare i pezzi fusi grezzi in componenti affidabili

- Quali sono i vantaggi e gli svantaggi del processo di sinterizzazione? Ottenere parti resistenti e complesse con materiali ad alta temperatura

- Quali sono i due processi di trattamento termico? Spiegazione di Ricottura vs. Tempra