Nella pirolisi lenta, il tempo di residenza è una durata deliberatamente lunga, misurata in ore, non in minuti o secondi. Sebbene non esista un valore universale unico, il processo prevede il riscaldamento graduale della biomassa in un ambiente privo di ossigeno per diverse ore, e talvolta anche giorni nei metodi tradizionali con fornaci. Questo tempo prolungato è la caratteristica distintiva che assicura che il prodotto primario sia un solido stabile ad alto contenuto di carbonio noto come biochar.

Il principio fondamentale della pirolisi lenta è sacrificare la velocità per la qualità del prodotto. Il tempo di residenza prolungato – che va da 1 a oltre 12 ore – non è un sottoprodotto, ma un parametro di processo deliberato progettato per massimizzare la conversione della biomassa in biochar solido, piuttosto che nei liquidi e gas favoriti dai metodi più veloci.

Cosa definisce la pirolisi "lenta"?

La pirolisi lenta è definita da una combinazione di un basso tasso di riscaldamento e un lungo tempo di residenza. Questi due parametri sono intrinsecamente collegati e lavorano insieme per controllare la distribuzione finale del prodotto.

Il ruolo critico del tasso di riscaldamento

Il processo inizia con un tasso di riscaldamento molto basso, tipicamente tra 1°C e 30°C al minuto. Questo aumento graduale della temperatura previene la violenta decomposizione della biomassa che si verifica nella pirolisi rapida.

Questo riscaldamento lento consente all'energia termica di penetrare completamente la materia prima, avviando una decomposizione controllata e sequenziale dei composti organici come cellulosa, emicellulosa e lignina.

L'obiettivo: massimizzare la resa di biochar

L'obiettivo primario della pirolisi lenta è produrre la massima resa possibile di biochar. Il lungo tempo di residenza è essenziale per raggiungere questo obiettivo.

Durante questo periodo prolungato, i composti volatili che vengono inizialmente rilasciati hanno più tempo per interagire con le superfici solide calde. Ciò può portare a reazioni secondarie di carbonizzazione, in cui alcuni vapori si rompono e depositano carbonio aggiuntivo sul biochar, aumentando la resa solida complessiva.

Tempo di residenza: ore, non secondi

Il "tempo di residenza" si riferisce al tempo totale che la biomassa trascorre nel reattore riscaldato. Per la pirolisi lenta, questo varia tipicamente da una a diverse ore alla temperatura target (ad esempio, 400-600°C).

Questo è in netto contrasto con la pirolisi rapida, dove i tempi di residenza sono di pochi secondi, progettati per vaporizzare rapidamente la biomassa e catturare i liquidi risultanti (bio-olio).

Comprendere i compromessi: pirolisi lenta vs. rapida

La scelta di un metodo di pirolisi implica un compromesso fondamentale tra il prodotto desiderato, la velocità di elaborazione e la complessità del sistema. Il tempo di residenza è al centro di questa decisione.

Il compromesso principale del prodotto

La pirolisi lenta, con il suo lungo tempo di residenza, è ottimizzata per la produzione di biochar solido. Le rese possono superare il 35% in peso.

La pirolisi rapida, con il suo tempo di residenza di pochi secondi, è ottimizzata per la produzione di bio-olio liquido. Le rese liquide possono superare il 60%, mentre il biochar è spesso un sottoprodotto di minor valore.

Rendimento e scala

La pirolisi lenta è intrinsecamente un processo a basso rendimento. Un lotto che richiede diverse ore per essere completato può elaborare solo una quantità limitata di materia prima al giorno. Ciò la rende adatta per operazioni decentralizzate o su piccola scala.

I sistemi di pirolisi rapida sono progettati per un elevato rendimento, in grado di elaborare grandi volumi di biomassa in modo continuo, il che è necessario per la produzione di biocarburanti su scala industriale.

Semplicità vs. complessità del sistema

I reattori a pirolisi lenta possono essere relativamente semplici nel design, come le fornaci tradizionali o i reattori a coclea di base. Il lungo tempo di residenza rende il controllo preciso meno critico rispetto ai sistemi rapidi.

La pirolisi rapida richiede un'ingegneria più complessa, come reattori a letto fluidizzato o ablativi, per ottenere un rapido trasferimento di calore e brevi tempi di residenza del vapore.

Fare la scelta giusta per il tuo obiettivo

Comprendere il ruolo del tempo di residenza è cruciale per allineare il processo di pirolisi al tuo obiettivo specifico.

- Se il tuo obiettivo principale è il biochar di alta qualità per l'ammendamento del suolo o la sequestro del carbonio: La pirolisi lenta con un tempo di residenza di diverse ore è il metodo corretto per massimizzare la resa e la stabilità del char.

- Se il tuo obiettivo principale è la produzione di biocarburanti liquidi (bio-olio): La pirolisi rapida, con un tempo di residenza di pochi secondi, è l'approccio richiesto e la pirolisi lenta è inadatta.

- Se il tuo obiettivo principale è un mix equilibrato di char, olio e gas (syngas): La pirolisi intermedia, con un tempo di residenza di diversi minuti, potrebbe essere la scelta più appropriata.

In definitiva, il tempo di residenza è la leva chiave che un operatore utilizza per determinare se il prodotto finale sarà un solido, un liquido o un gas.

Tabella riassuntiva:

| Parametro di processo | Pirolisi lenta | Pirolisi rapida |

|---|---|---|

| Obiettivo primario | Massimizzare la resa di biochar | Massimizzare la resa di bio-olio |

| Tempo di residenza tipico | Da 1 a oltre 12 ore | Pochi secondi |

| Tasso di riscaldamento tipico | Da 1°C a 30°C al minuto | Molto alto (>100°C/sec) |

| Resa del prodotto primario | Biochar (>35%) | Bio-olio (>60%) |

Pronto a ottimizzare il tuo processo di conversione della biomassa?

Che il tuo obiettivo sia la produzione di biochar ad alto rendimento per la sequestro del carbonio o un diverso risultato di pirolisi, KINTEK ha l'esperienza e le attrezzature per aiutarti. Siamo specializzati nella fornitura di robuste attrezzature da laboratorio e materiali di consumo su misura per le tue esigenze di ricerca e sviluppo.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare l'efficienza e i risultati del tuo laboratorio.

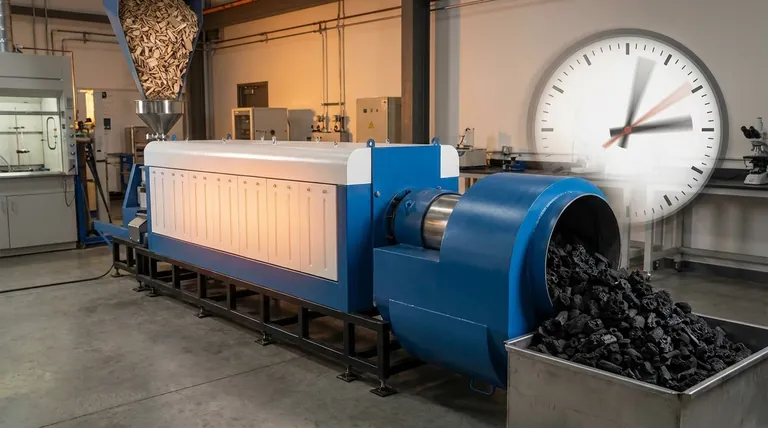

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

Domande frequenti

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo