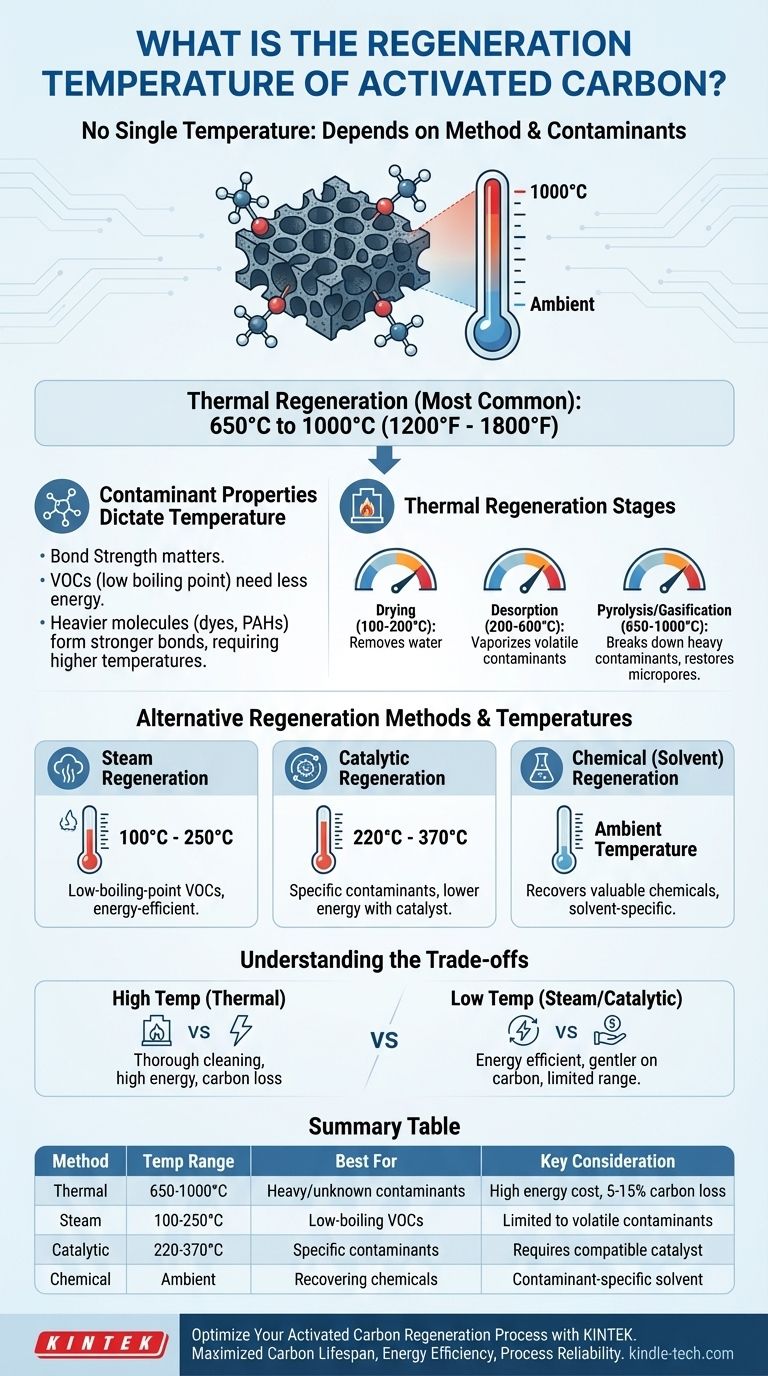

In sintesi, non esiste un'unica temperatura di rigenerazione per il carbone attivo. La temperatura corretta dipende interamente dal metodo di rigenerazione e dai contaminanti specifici che vengono rimossi. Per la rigenerazione termica, il metodo industriale più comune, le temperature tipicamente variano da 650°C a 1000°C (1200°F a 1800°F).

La rigenerazione del carbone attivo non riguarda una singola temperatura, ma un processo scelto per bilanciare la rimozione dei contaminanti, il costo energetico e la conservazione del carbone. L'obiettivo è rompere i legami che tengono i contaminanti sulla superficie del carbone senza distruggere il carbone stesso.

Come le Proprietà dei Contaminanti Dettano la Rigenerazione

Il carbone attivo funziona tramite adsorbimento, un processo in cui le molecole contaminanti si attaccano alla sua vasta area superficiale interna. La rigenerazione è semplicemente il processo di inversione di questo, forzando i contaminanti a staccarsi.

Il Ruolo dell'Energia di Adsorbimento

La forza del legame tra il contaminante e la superficie del carbone determina l'energia necessaria per la rimozione. I composti organici volatili (COV) con bassi punti di ebollizione sono trattenuti da forze più deboli e richiedono meno energia (temperature più basse) per essere rilasciati.

Le molecole più pesanti e complesse come i coloranti o gli idrocarburi policiclici aromatici (IPA) formano legami più forti e richiedono molta più energia, spingendo le temperature verso l'estremità superiore dell'intervallo di rigenerazione termica.

Rigenerazione Termica: Il Metodo della Forza Bruta

Questo è il metodo più comune e robusto. Implica il riscaldamento del carbone esausto in un ambiente a basso contenuto di ossigeno, tipicamente un forno rotante, a temperature molto elevate.

Il processo avviene in fasi:

- Essiccazione (100-200°C): Rimuove l'acqua residua.

- Desorbimento (200-600°C): Vaporizza e fa bollire i contaminanti più volatili.

- Pirolisi/Gassificazione (650-1000°C): Scompone i contaminanti più pesanti rimanenti in un residuo carbonioso, che viene poi gassificato reagendo con un agente ossidante come vapore o CO2. Questa fase finale ad alta temperatura è cruciale per liberare i micropori e ripristinare l'attività del carbone.

Metodi di Rigenerazione Alternativi e le Loro Temperature

Sebbene la rigenerazione termica sia efficace, il suo alto costo energetico e la conseguente perdita di carbone (tipicamente 5-15% per ciclo) hanno portato ad altri metodi specializzati.

Rigenerazione a Vapore

Questo metodo utilizza il vapore sia come fonte di calore che come agente pulente. È più efficace per rigenerare il carbone che ha adsorbito composti volatili con bassi punti di ebollizione.

Le temperature per la rigenerazione a vapore sono molto più basse rispetto alla rigenerazione termica, generalmente nell'intervallo di 100°C a 250°C. È più veloce e meno dispendioso in termini energetici, ma non può rimuovere contaminanti pesanti o fortemente adsorbiti.

Rigenerazione Chimica (a Solvente)

In questo processo, un solvente chimico viene utilizzato per lavare via i contaminanti dai pori del carbone. La scelta del solvente è fondamentale e deve essere in grado di dissolvere l'adsorbato specifico.

Questo metodo opera a temperature prossime a quelle ambiente. La sua efficacia dipende fortemente dall'abbinamento contaminante-solvente ed è spesso utilizzato in applicazioni di nicchia in cui la sostanza adsorbita è preziosa e può essere recuperata dal solvente.

Rigenerazione Catalitica

Questa è una tecnica emergente che aggiunge un catalizzatore alla superficie del carbone. Il catalizzatore abbassa l'energia di attivazione necessaria per scomporre i composti adsorbiti.

La rigenerazione catalitica può avvenire a temperature significativamente più basse rispetto ai metodi termici convenzionali, spesso tra 220°C e 370°C. Ciò riduce il consumo energetico e minimizza i danni al carbone attivo, ma la sua applicazione è specifica per i contaminanti per i quali è progettato il catalizzatore.

Comprendere i Compromessi

Scegliere un metodo di rigenerazione è una decisione tecnica ed economica. Non esiste un'opzione universalmente "migliore".

Alta Temperatura vs. Bassa Temperatura

I metodi ad alta temperatura come la rigenerazione termica offrono un ripristino quasi completo della capacità adsorbente, ma comportano alti costi energetici, emissioni di CO2 e una graduale perdita del materiale carbonioso stesso.

I metodi a bassa temperatura come la rigenerazione a vapore o catalitica sono più economici e più delicati sul carbone, ma sono adatti solo per una gamma limitata di contaminanti volatili e potrebbero non ripristinare completamente le prestazioni del carbone.

In-Situ vs. Esterno al Sito

La rigenerazione a vapore e chimica può spesso essere eseguita in-situ (in loco), riducendo la complessità logistica del trasporto del carbone esausto.

La rigenerazione termica richiede quasi sempre l'invio del carbone fuori sede a una struttura specializzata dotata dei forni ad alta temperatura e dei sistemi di controllo delle emissioni necessari.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di rigenerazione ottimale dipende interamente dall'applicazione e dalle priorità operative.

- Se la tua priorità principale è rimuovere un'ampia gamma di contaminanti sconosciuti o pesanti: La rigenerazione termica ad alta temperatura (650-1000°C) è il metodo più affidabile e completo.

- Se la tua priorità principale è rimuovere COV specifici a basso punto di ebollizione: La rigenerazione a vapore (100-250°C) è una soluzione molto più efficiente dal punto di vista energetico ed economica.

- Se la tua priorità principale è minimizzare i costi energetici e preservare la struttura del carbone: Esplora opzioni avanzate come la rigenerazione catalitica (220-370°C) se esiste un catalizzatore adatto ai tuoi contaminanti.

- Se la tua priorità principale è recuperare una sostanza chimica adsorbita di valore: La rigenerazione chimica a temperatura ambiente è l'unico metodo che consente il recupero.

In definitiva, la scelta della giusta temperatura di rigenerazione consiste nel comprendere la chimica dei tuoi contaminanti specifici e le realtà economiche della tua operazione.

Tabella Riassuntiva:

| Metodo di Rigenerazione | Intervallo di Temperatura Tipico | Ideale Per | Considerazione Chiave |

|---|---|---|---|

| Rigenerazione Termica | 650°C - 1000°C | Contaminanti pesanti/sconosciuti, pulizia approfondita | Alto costo energetico, perdita di carbone (5-15%) |

| Rigenerazione a Vapore | 100°C - 250°C | COV a basso punto di ebollizione, efficienza energetica | Limitata ai contaminanti volatili |

| Rigenerazione Catalitica | 220°C - 370°C | Contaminanti specifici, minor consumo energetico | Richiede un catalizzatore compatibile |

| Rigenerazione Chimica | Temperatura Ambiente | Recupero di sostanze chimiche di valore | Richiede un solvente specifico per il contaminante |

Ottimizza il Tuo Processo di Rigenerazione del Carbone Attivo con KINTEK

Scegliere il metodo di rigenerazione corretto è fondamentale per l'efficienza, il controllo dei costi e la sostenibilità del tuo laboratorio. La temperatura sbagliata può portare a una pulizia incompleta, spreco di energia o danni al tuo prezioso carbone attivo.

KINTEK è specializzata in attrezzature e materiali di consumo per laboratorio per supportare le tue specifiche esigenze di rigenerazione. Sia che tu abbia bisogno di forni termici robusti per processi ad alta temperatura o di sistemi precisi per metodi a temperatura più bassa, forniamo soluzioni affidabili che offrono:

- Massima Durata del Carbone: Minimizza la perdita di materiale e mantiene la capacità di adsorbimento.

- Efficienza Energetica: Riduci i costi operativi con un controllo ottimizzato della temperatura.

- Affidabilità del Processo: Assicura una rigenerazione costante e completa per risultati accurati.

Non lasciare che un processo di rigenerazione inefficiente comprometta la tua ricerca o le tue operazioni. Contatta oggi i nostri esperti per discutere la tua applicazione, e ti aiuteremo a selezionare l'attrezzatura ideale per le esigenze uniche del tuo laboratorio.

Contatta KINTEK per una soluzione personalizzata

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali sono i diversi tipi di inceneritori a forno rotante? Trova il design giusto per il tuo flusso di rifiuti

- In che modo la frequenza di rotazione di un tamburo di grafite influenza le fusioni di bronzo di alluminio? Padronanza della precisione del processo SHS

- Cos'è la calcinazione in breve? Una guida alla trasformazione dei materiali ad alta temperatura

- Qual è il catalizzatore nella pirolisi della biomassa? Ottimizza le rese di bio-olio e biochar

- Qual è la temperatura di un forno rotante? Dipende dal tuo materiale e dall'obiettivo del processo

- Qual è l'impatto delle tecniche di pirolisi sulle caratteristiche del biochar applicato al suolo? Personalizza il biochar per le esigenze del tuo suolo

- Quali sono la temperatura e il tempo della pirolisi? Controlla la resa del tuo prodotto con precisione

- Cos'è l'attivazione termica del carbone attivo? Sblocca il suo potere per una purificazione superiore