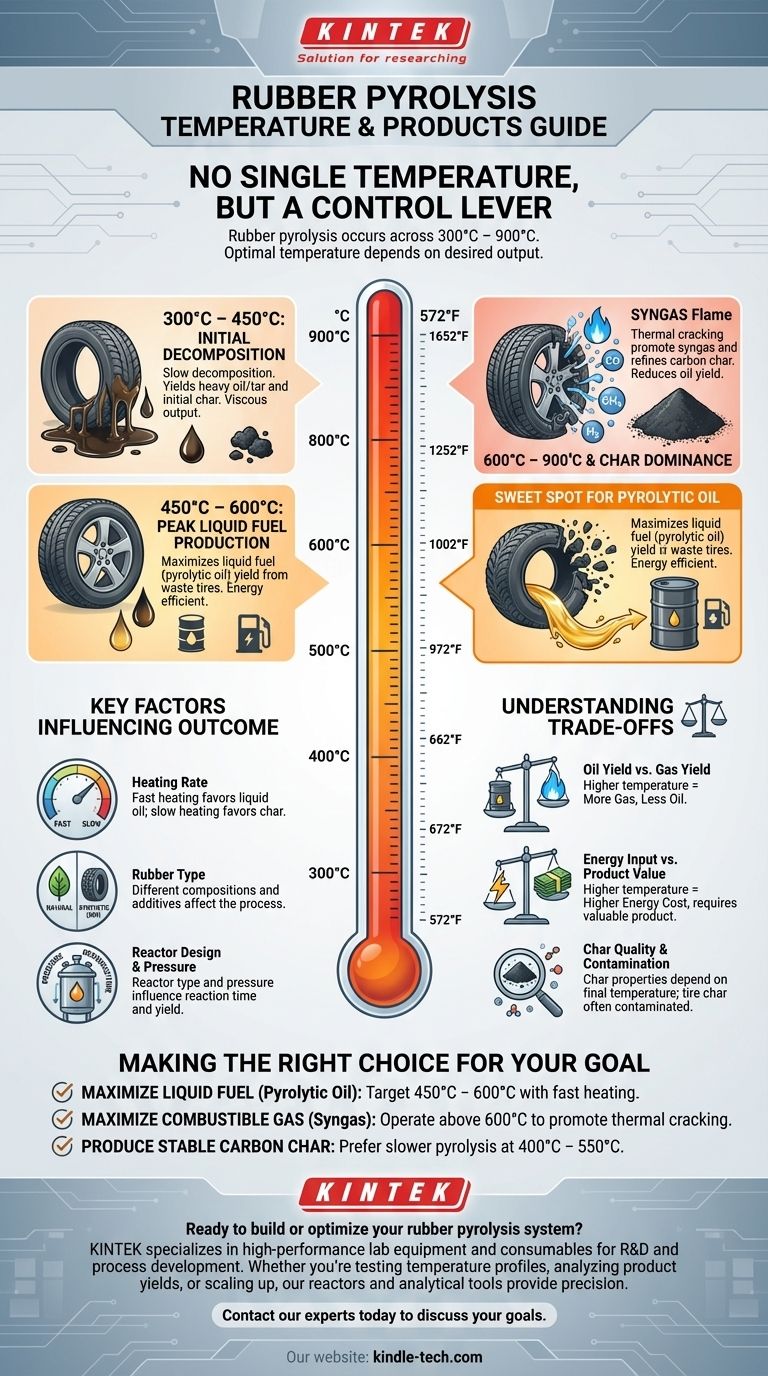

Per essere precisi, non esiste un'unica temperatura di pirolisi per la gomma. Al contrario, la gomma subisce la pirolisi in un ampio intervallo di temperature, tipicamente da 300°C a 900°C (572°F a 1652°F). La temperatura ottimale dipende interamente dal prodotto desiderato, con l'intervallo più comune per massimizzare il combustibile liquido (olio pirolitico) tra 400°C e 600°C.

Il principio fondamentale da comprendere è che la temperatura di pirolisi non è un numero fisso, ma una leva di controllo. La regolazione della temperatura modifica il prodotto primario, consentendo di produrre selettivamente più olio liquido, gas combustibile o carbone solido in base al proprio obiettivo specifico.

Le Fasi della Pirolisi della Gomma per Temperatura

La pirolisi è la decomposizione termica di un materiale in assenza di ossigeno. Pensala come lo smontaggio attento di una struttura complessa con il calore, piuttosto che la sua combustione. Per la gomma, in particolare gli pneumatici fuori uso, questo processo scompone le lunghe catene polimeriche in componenti più piccoli e di valore.

Decomposizione Iniziale (300°C – 450°C)

A questa estremità inferiore dello spettro, la gomma inizia ad ammorbidirsi e a decomporsi. I legami chimici più deboli si rompono per primi, rilasciando composti volatili pesanti e a catena lunga.

Il processo è relativamente lento e il prodotto è spesso un liquido più viscoso, simile al catrame. La produzione di carbone inizia a formarsi man mano che la struttura carboniosa di base viene lasciata indietro.

Produzione Massima di Combustibile Liquido (450°C – 600°C)

Questo intervallo è spesso considerato il "punto ottimale" per la produzione di olio pirolitico, un petrolio greggio sintetico. L'energia termica è sufficiente per scomporre in modo efficiente gli idrocarburi complessi della gomma in molecole liquide più piccole e di maggior valore.

Le operazioni commerciali che mirano al combustibile liquido dagli pneumatici fuori uso operano tipicamente all'interno di questa finestra per massimizzare la resa del prodotto principale e l'efficienza energetica.

Dominanza di Gas e Carbone (600°C – 900°C)

Quando le temperature superano i 600°C, una reazione secondaria chiamata cracking termico diventa dominante. Gli idrocarburi liquidi prodotti a temperature più basse vengono ulteriormente scomposti in gas molto semplici, leggeri e non condensabili.

Ciò aumenta significativamente la resa di syngas (una miscela di idrogeno, monossido di carbonio, metano, ecc.) ma avviene a scapito diretto della resa di olio liquido. Anche le proprietà del residuo solido di carbone vengono raffinate a queste temperature più elevate.

Fattori Chiave che Influenzano il Risultato

La temperatura è la variabile principale, ma non agisce da sola. Diversi altri fattori influenzano in modo critico l'efficienza e la distribuzione del prodotto finale del processo di pirolisi.

Velocità di Riscaldamento

La velocità con cui la gomma viene riscaldata è fondamentale. La pirolisi veloce (alta velocità di riscaldamento) favorisce tipicamente la produzione di olio liquido, poiché vaporizza rapidamente i composti prima che possano subire reazioni secondarie. La pirolisi lenta (bassa velocità di riscaldamento) tende a produrre più carbone solido.

Tipo di Gomma

Diversi tipi di gomma hanno composizioni chimiche differenti. Una gomma naturale si comporterà diversamente da una sintetica come la SBR (gomma stirene-butadiene), che è un componente principale negli pneumatici per auto. La presenza di additivi, riempitivi e fili d'acciaio negli pneumatici influisce anche sul processo e sulla purezza dei prodotti finali.

Progettazione del Reattore e Pressione

Il tipo di reattore utilizzato (ad esempio, a batch, forno rotante, a vite) e la pressione operativa possono influenzare per quanto tempo i vapori rimangono nella zona calda, il che a sua volta influisce sull'entità del cracking secondario e sulle rese del prodotto finale.

Comprendere i Compromessi

La scelta di una temperatura di pirolisi è una decisione ingegneristica basata sul bilanciamento di costi, obiettivi e risultati.

Resa di Olio vs. Resa di Gas

Questo è il compromesso più diretto. Spingere la temperatura più in alto per ottenere più gas combustibile ridurrà inevitabilmente la produzione di combustibile liquido. Il valore economico del gas deve essere ponderato rispetto al valore dell'olio perso.

Input Energetico vs. Valore del Prodotto

Raggiungere e mantenere temperature più elevate richiede una quantità significativa di energia. Il costo operativo per far funzionare un reattore a 800°C è molto più alto che a 500°C. Questo costo energetico aggiuntivo deve essere giustificato dal valore dei prodotti (ad esempio, syngas di alta qualità o carbone specializzato).

Qualità e Contaminazione del Carbone

Il residuo solido, una forma di nerofumo o carbone, ha un potenziale valore come combustibile, come riempitivo o addirittura come carbone attivo. Le sue proprietà, come l'area superficiale e la purezza, dipendono fortemente dalla temperatura finale. Tuttavia, il carbone derivato dagli pneumatici è spesso contaminato dalla silice, dallo zinco e dallo zolfo utilizzati nella produzione degli pneumatici.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la temperatura ideale è determinata dal tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare il combustibile liquido (olio pirolitico): Punta a un intervallo di temperatura di 450°C a 600°C combinato con una velocità di riscaldamento relativamente veloce.

- Se il tuo obiettivo principale è massimizzare il gas combustibile (syngas): Opera a temperature più elevate, tipicamente superiori a 600°C, per promuovere il cracking secondario dei vapori di olio.

- Se il tuo obiettivo principale è produrre un carbone solido stabile: Un processo di pirolisi più lento a temperature basse o moderate (400°C - 550°C) è spesso preferito per preservare la struttura del carbonio.

Comprendendo questi principi, puoi trasformare i rifiuti di gomma in una risorsa prevedibile e preziosa.

Tabella Riassuntiva:

| Intervallo di Temperatura | Prodotto Principale | Caratteristiche Chiave |

|---|---|---|

| 300°C – 450°C | Olio Pesante / Catrame | Decomposizione lenta, liquido viscoso, formazione iniziale di carbone |

| 450°C – 600°C | Olio Pirolitico | Massimizza la resa di combustibile liquido, efficiente per pneumatici fuori uso |

| 600°C – 900°C | Syngas / Carbone | Promuove la produzione di gas tramite cracking termico, raffina le proprietà del carbone |

Pronto a costruire o ottimizzare il tuo sistema di pirolisi della gomma? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per la R&S e lo sviluppo di processi. Che tu stia testando profili di temperatura, analizzando le rese dei prodotti o scalando dal laboratorio, i nostri reattori, forni e strumenti analitici forniscono la precisione e l'affidabilità di cui hai bisogno.

Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi specifici obiettivi di laboratorio e di applicazione della pirolisi.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Cos'è la pirolisi della gomma? Trasformare gli pneumatici usati in olio, carbonio e gas

- Cosa producono le presse a iniezione? La produzione in serie delle parti in plastica della tua vita

- Cos'è la granulazione a doppia vite? Una guida alla produzione farmaceutica moderna e continua

- Come si mescolano i composti di gomma? Scegliere tra mescolatore a cilindri aperti e mescolatore interno

- Qual è il processo di estrusione multistrato? Ingegnerizzare film plastici ad alte prestazioni

- Quali sono i vantaggi di un banco di miscelazione a due cilindri? Ottenere una miscelazione dei polimeri superiore e un controllo qualità.

- Qual è la differenza tra film soffiato e film estruso? Scegli il film giusto per le tue esigenze di imballaggio

- Qual è il significato del film soffiato? Una guida all'orientamento biassiale e ai film plastici più resistenti