In sostanza, il processo di colorazione PVD è un metodo di deposizione sotto vuoto ad alta tecnologia utilizzato per applicare un film colorato molto sottile, ma estremamente durevole, sulla superficie di un materiale. A differenza della vernice, questo processo non aggiunge uno strato separato di pigmento. Invece, crea una nuova superficie ceramica colorata che è legata molecolarmente all'oggetto originale, risultando in una finitura altamente resistente all'usura, ai graffi e alla corrosione.

Lo scopo principale del PVD non è solo colorare un oggetto, ma trasformare fondamentalmente la sua superficie. Creando un composto ceramico a livello atomico, il processo conferisce un colore che è parte inseparabile del materiale, offrendo una durabilità superiore rispetto ai rivestimenti tradizionali.

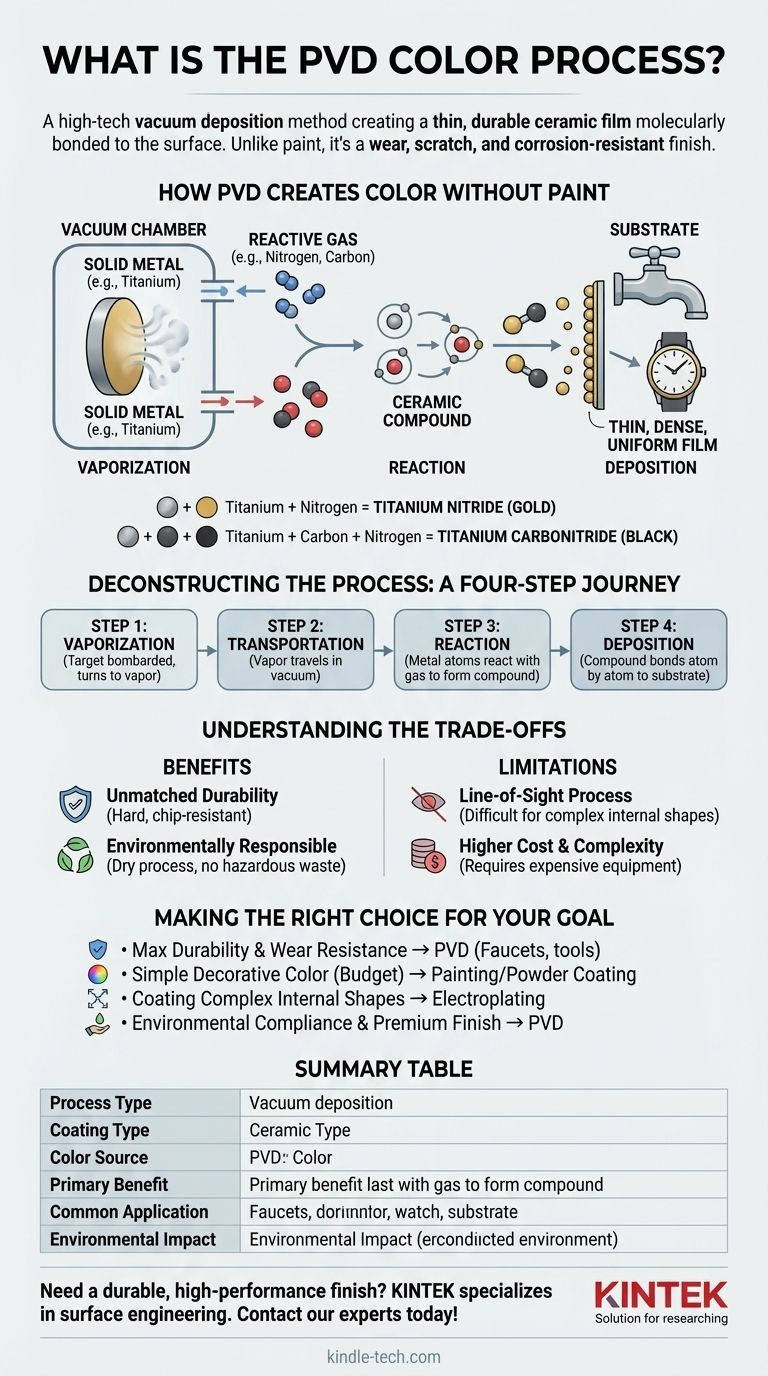

Come il PVD crea colore senza vernice

Il colore che si vede da un rivestimento PVD non deriva da un colorante o un pigmento. È la proprietà fisica intrinseca di uno specifico composto ceramico che viene formato e depositato sulla superficie in uno strato microscopico.

La fonte del colore

Il processo inizia con un metallo solido, come titanio, zirconio o cromo. Questo metallo viene vaporizzato all'interno di una camera a vuoto.

Fondamentale è l'introduzione di un gas reattivo controllato con precisione (come azoto, carbonio o ossigeno). Gli atomi di metallo vaporizzati reagiscono con questo gas per formare un nuovo composto ceramico, ed è questo composto che possiede un colore specifico e stabile.

Ad esempio, il titanio che reagisce con l'azoto crea il nitruro di titanio, che ha un brillante colore oro. Se reagisce con carbonio e azoto, forma il carbonitruro di titanio, che è nero.

Costruire il film atomo per atomo

Questo composto ceramico appena formato viaggia attraverso il vuoto e si deposita sull'oggetto da rivestire (il substrato). Si accumula in uno strato eccezionalmente sottile, denso e uniforme, spesso di pochi micron di spessore.

Poiché il film è così sottile e uniforme, non oscura la trama sottostante del materiale, preservando dettagli fini come finiture spazzolate o lucidate.

Decomporre il processo PVD: un viaggio in quattro fasi

Sebbene la tecnologia sia complessa, il processo può essere compreso in quattro fasi distinte che si svolgono all'interno di una camera ad alto vuoto.

Fase 1: Vaporizzazione

Il processo inizia con un blocco solido del materiale di rivestimento, noto come "target". Questo target viene bombardato con una fonte di energia elevata, come un arco al plasma o un fascio ionico, che stacca singoli atomi e trasforma il materiale solido in vapore.

Fase 2: Trasporto

Questi atomi vaporizzati viaggiano dal target verso l'oggetto da rivestire. Questo avviene in un vuoto quasi perfetto per garantire che gli atomi non si scontrino con molecole d'aria o contaminanti, il che interromperebbe il processo e contaminerebbe il rivestimento finale.

Fase 3: Reazione

Questa è la fase critica per la creazione del colore. Mentre il vapore metallico viaggia, un gas reattivo accuratamente scelto viene introdotto nella camera. Gli atomi di metallo reagiscono chimicamente con le molecole di gas per formare il composto ceramico desiderato.

Fase 4: Deposizione

Infine, il composto ceramico appena formato si deposita sulla superficie del substrato. Questo crea un forte legame molecolare, costruendo un film denso e duro, atomo per atomo, fino a raggiungere lo spessore e il colore desiderati.

Comprendere i compromessi

Il PVD è un processo superiore per molte applicazioni, ma è essenziale comprenderne i vantaggi e i limiti specifici rispetto ai metodi tradizionali come la galvanica o la verniciatura a polvere.

Il vantaggio: durabilità ineguagliabile

I rivestimenti PVD sono significativamente più duri e più resistenti all'usura, all'attrito e all'attacco chimico rispetto alla maggior parte delle altre finiture. Poiché il rivestimento è legato a livello molecolare, non si scheggia, non si sfalda o non si stacca come può fare la vernice.

Il vantaggio: ecologicamente responsabile

Il processo è interamente a secco e non produce i rifiuti chimici pericolosi associati ai tradizionali processi di placcatura a umido. Questo rende il PVD una tecnologia di finitura molto più pulita ed ecologica.

La limitazione: un processo "a vista"

Il vapore di rivestimento viaggia in linea retta dalla sorgente al substrato. Ciò significa che è difficile rivestire uniformemente geometrie interne complesse o aree profondamente incassate senza sofisticati sistemi di rotazione dei pezzi.

La limitazione: costi e complessità maggiori

Il PVD richiede costose camere a vuoto, materiali target di elevata purezza e operatori qualificati. Ciò comporta un costo iniziale più elevato rispetto a processi più semplici come la verniciatura, rendendolo più adatto per prodotti in cui prestazioni e longevità sono critiche.

Fare la scelta giusta per il tuo obiettivo

La selezione di una finitura richiede l'abbinamento del processo all'uso previsto del prodotto e alle prestazioni desiderate.

- Se il tuo obiettivo principale è la massima durabilità e resistenza all'usura: il PVD è la scelta superiore per articoli ad alto contatto come rubinetti, orologi, utensili e componenti industriali.

- Se il tuo obiettivo principale è un semplice colore decorativo a basso costo: i metodi tradizionali come la verniciatura o la verniciatura a polvere sono più convenienti per superfici che non subiranno un'usura significativa.

- Se il tuo obiettivo principale è il rivestimento di forme interne complesse: la galvanica può offrire una migliore copertura all'interno di parti intricate, poiché il suo bagno chimico non è limitato dalla linea di vista.

- Se il tuo obiettivo principale è la conformità ambientale e una finitura premium: il PVD è la scelta migliore, fornendo prestazioni eccezionali evitando flussi di rifiuti pericolosi.

Comprendendo il processo PVD, puoi scegliere una finitura basata sulle sue proprietà fondamentali, assicurando che la superficie del tuo prodotto si comporti esattamente come previsto.

Tabella riassuntiva:

| Aspetto chiave | Dettaglio del processo PVD |

|---|---|

| Tipo di processo | Deposizione sotto vuoto (Physical Vapor Deposition) |

| Tipo di rivestimento | Film ceramico sottile, legato molecolarmente |

| Fonte del colore | Reazione tra vapore metallico (es. Titanio) e gas (es. Azoto) |

| Beneficio primario | Estrema durabilità, resistenza a graffi e corrosione |

| Applicazione comune | Rubinetti, orologi, utensili, componenti industriali |

| Impatto ambientale | Processo a secco, nessun rifiuto pericoloso |

Hai bisogno di una finitura durevole e ad alte prestazioni per i tuoi componenti? KINTEK è specializzata in attrezzature e materiali di consumo avanzati per l'ingegneria delle superfici e la ricerca e sviluppo. La nostra esperienza può aiutarti a integrare la tecnologia PVD per ottenere una resistenza all'usura superiore e un colore duraturo per i tuoi prodotti. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio o di produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Cos'è la forgiatura a pressa a caldo? Creazione di componenti metallici complessi e ad alta resistenza

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati