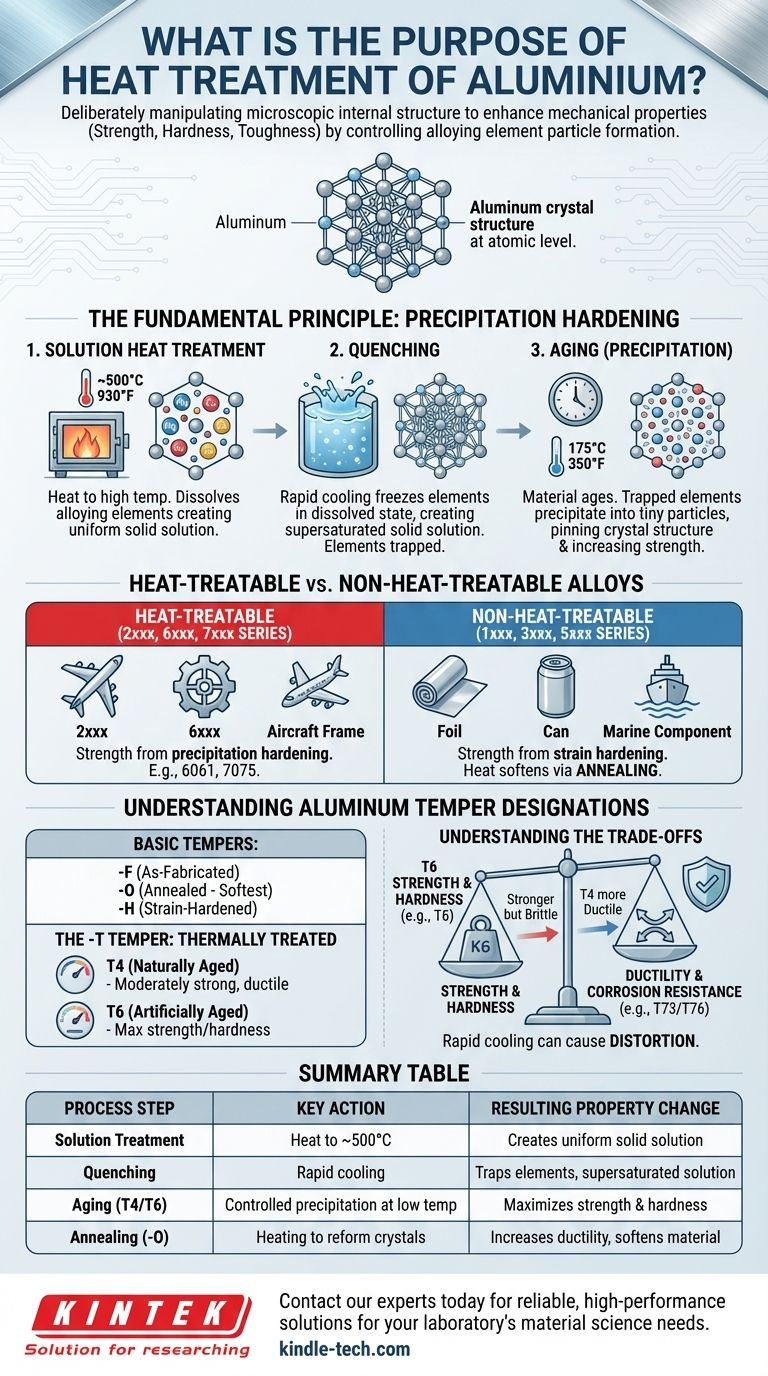

In sostanza, lo scopo del trattamento termico dell'alluminio è manipolare deliberatamente la sua struttura interna microscopica per migliorarne le proprietà meccaniche. A differenza dell'acciaio, che viene indurito modificando la sua fase cristallina, i trattamenti termici più comuni ed efficaci per le leghe di alluminio aumentano la resistenza, la durezza e la tenacità controllando la formazione di minuscole particelle di elementi leganti all'interno del metallo.

L'obiettivo centrale del trattamento termico dell'alluminio non è semplicemente renderlo più duro, ma ottenere un equilibrio preciso e ingegnerizzato delle proprietà. Il processo sblocca il potenziale di elevata resistenza di specifiche leghe di alluminio creando una rete finemente dispersa di precipitati interni che resistono alla deformazione.

Il principio fondamentale: l'indurimento per precipitazione

Per comprendere il trattamento termico, è necessario prima capire che non tutto l'alluminio è uguale. Il processo è efficace solo su specifiche leghe "trattabili termicamente".

Il problema dell'alluminio puro

L'alluminio puro (serie 1xxx) è morbido, duttile e ha una resistenza relativamente bassa. Sebbene utile per la sua resistenza alla corrosione e la conduttività, è inadatto per la maggior parte delle applicazioni strutturali.

Introduzione degli elementi leganti

Per aumentarne la resistenza, l'alluminio viene miscelato con altri elementi come rame (Cu), magnesio (Mg) e zinco (Zn). Nelle leghe trattabili termicamente (come le serie 2xxx, 6xxx e 7xxx), questi elementi possono essere disciolti nell'alluminio e poi fatti precipitare in modo controllato.

Il processo di rafforzamento in tre fasi

Questo processo, noto come indurimento per precipitazione o invecchiamento, è meglio compreso come una sequenza di tre fasi.

-

Trattamento termico di solubilizzazione: La lega di alluminio viene riscaldata a una temperatura elevata e specifica (circa 500°C / 930°F) e mantenuta a tale temperatura. Ciò dissolve gli elementi leganti nell'alluminio, creando una soluzione solida uniforme, simile allo scioglimento dello zucchero in acqua calda.

-

Tempra: Il materiale viene quindi raffreddato rapidamente, solitamente in acqua. Questa improvvisa caduta di temperatura congela gli elementi leganti nel loro stato disciolto, creando una soluzione solida supersatura. Gli elementi sono intrappolati all'interno del reticolo cristallino dell'alluminio, desiderosi di fuoriuscire ma privi dell'energia termica per farlo.

-

Invecchiamento (Precipitazione): In questa fase finale e critica, si lascia "invecchiare" il materiale. Gli elementi leganti intrappolati iniziano ad aggregarsi e a precipitare dalla soluzione, formando particelle estremamente piccole, numerose e uniformemente disperse. Queste particelle agiscono come ostacoli, bloccando la struttura cristallina in posizione e rendendo molto più difficile la deformazione del materiale. Questo è ciò che crea il drammatico aumento di resistenza e durezza.

Leghe trattabili termicamente vs. non trattabili termicamente

Questa distinzione è fondamentale per qualsiasi decisione di ingegneria o progettazione che coinvolga l'alluminio.

Leghe trattabili termicamente (Serie 2xxx, 6xxx, 7xxx)

Queste leghe sono progettate specificamente per l'indurimento per precipitazione. La loro resistenza deriva principalmente dal processo di trattamento termico.

- Serie 2xxx (Al-Cu): Note per l'elevata resistenza, ma generalmente con minore resistenza alla corrosione. Comuni nelle applicazioni aerospaziali.

- Serie 6xxx (Al-Mg-Si): Le leghe di cavallo di battaglia come la 6061. Offrono un buon equilibrio tra resistenza, formabilità e resistenza alla corrosione.

- Serie 7xxx (Al-Zn-Mg): Le leghe di alluminio a più alta resistenza, come la 7075. Sono la scelta migliore per componenti strutturali ad alto stress, come i telai degli aeromobili.

Leghe non trattabili termicamente (Serie 1xxx, 3xxx, 5xxx)

Queste leghe ottengono la loro resistenza tramite l'incrudimento per deformazione (indurimento per lavorazione, come la laminazione o la formatura) e il rafforzamento per soluzione solida dagli elementi leganti. Il calore non può essere utilizzato per rafforzarle.

Tuttavia, il calore può essere utilizzato per ammorbidire queste leghe attraverso un processo chiamato ricottura. Questo rimuove gli effetti dell'incrudimento per deformazione, rendendo il materiale più duttile e facile da formare.

Comprendere le designazioni di stato dell'alluminio

La designazione di stato, un suffisso che segue il numero della lega (es. 6061-T6), indica esattamente cosa è stato fatto al materiale.

Stati base: -F, -O e -H

- -F (Come lavorato): Nessun controllo speciale è stato applicato alle condizioni di trattamento termico o di incrudimento per deformazione.

- -O (Ricotto): La condizione più morbida e duttile, ottenuta riscaldando per consentire ai cristalli di riformarsi.

- -H (Incrudito per deformazione): Si applica solo alle leghe non trattabili termicamente che sono state rafforzate mediante lavorazione a freddo.

Lo stato -T: Trattato termicamente

La designazione -T indica che la lega è stata trattata termicamente per produrre stati stabili. È sempre seguita da una o più cifre.

- -T4 (Invecchiato naturalmente): Il materiale è stato sottoposto a trattamento termico di solubilizzazione, tempra e poi lasciato invecchiare a temperatura ambiente. È ragionevolmente resistente ma rimane sufficientemente duttile per alcune operazioni di formatura.

- -T6 (Invecchiato artificialmente): Dopo il trattamento di solubilizzazione e la tempra, il materiale viene riscaldato a bassa temperatura (es. 175°C / 350°F) per un tempo specifico. Questo "invecchiamento artificiale" accelera e ottimizza il processo di precipitazione, risultando nella massima resistenza e durezza. Questo è lo stato più comune per l'alluminio strutturale.

Comprendere i compromessi

Il trattamento termico non è un pranzo gratuito; ogni miglioramento comporta un compromesso corrispondente.

Resistenza vs. Duttilità

Il compromesso principale è tra resistenza e duttilità. Uno stato T6 completamente invecchiato è significativamente più resistente di uno stato T4 invecchiato naturalmente, ma è anche più fragile e non può essere formato con la stessa facilità. Lo stato ricotto -O è il più duttile ma ha la resistenza più bassa.

Resistenza vs. Resistenza alla corrosione

Per alcune leghe ad alta resistenza (in particolare la serie 7xxx), gli stati di massima resistenza come T6 possono essere più suscettibili alla criccatura per tensocorrosione (SCC). Per combattere questo fenomeno, vengono utilizzati stati di "sovra-invecchiamento" speciali come T73 o T76, che riducono leggermente la massima resistenza in cambio di un significativo miglioramento della resistenza alla corrosione.

Il rischio di distorsione

Il rapido raffreddamento della tempra è uno shock termico che può causare distorsioni significative e stress interni in pezzi complessi. Ciò richiede un attento controllo del processo, dispositivi di fissaggio specializzati e talvolta operazioni di raddrizzamento o rilascio delle tensioni post-tempra.

Fare la scelta giusta per la tua applicazione

La scelta della lega e del trattamento termico deve essere guidata dai requisiti di utilizzo finale del componente.

- Se la tua priorità principale è la massima resistenza e durezza: Scegli una lega trattabile termicamente come 6061 o 7075 e specifica uno stato T6.

- Se la tua priorità principale è la formabilità e la duttilità: Utilizza una lega non trattabile termicamente in stato ricotto (-O), oppure utilizza una lega trattabile termicamente in stato T4 per la formatura prima di invecchiarla allo stato finale.

- Se la tua priorità principale è bilanciare resistenza e resistenza alla tensocorrosione: Specifica uno stato sovra-invecchiato come T73 per componenti critici della serie 7xxx utilizzati in ambienti corrosivi.

- Se devi solo ammorbidire il materiale per rilavorazioni o formatura: Il processo richiesto è la ricottura, che si applica a tutte le leghe di alluminio e risulta nello stato -O.

Comprendere questi principi ti consente di selezionare il materiale e il processo corretti per soddisfare le esigenze prestazionali specifiche del tuo componente.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Modifica della proprietà risultante |

|---|---|---|

| Trattamento di solubilizzazione | Riscaldamento a ~500°C per dissolvere gli elementi leganti | Crea una soluzione solida uniforme |

| Tempra | Raffreddamento rapido (es. acqua) | Intrappola gli elementi, creando una soluzione supersatura |

| Invecchiamento (T4/T6) | Precipitazione controllata a bassa temperatura | Massimizza resistenza e durezza tramite dispersione di particelle |

| Ricottura (-O) | Riscaldamento per riformare i cristalli | Aumenta la duttilità e ammorbidisce il materiale |

Hai bisogno della soluzione di trattamento termico dell'alluminio giusta per il tuo laboratorio o la tua produzione? KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per test e lavorazione dei materiali. La nostra esperienza garantisce il raggiungimento delle proprietà meccaniche esatte—che si tratti di massima resistenza (T6), duttilità (-O) o resistenza alla corrosione (T73)—richieste per la tua applicazione. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di scienza dei materiali del tuo laboratorio con soluzioni affidabili e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Qual è la differenza tra pezzi fusi e pezzi sinterizzati? Scegliere il giusto processo di formatura dei metalli

- Perché i cilindri di polvere di MoS2 compattata devono essere sottoposti a sinterizzazione in situ? Garantire la sopravvivenza strutturale nei reattori al plasma

- Cos'è la deposizione fisica da vapore (sputtering) di metalli? Una guida alla deposizione di film sottili di alta qualità

- Cos'è la tecnica di riscaldamento a microonde? Una guida per una lavorazione termica rapida e uniforme

- Quali sono gli effetti della pirolisi sulla biomassa? Un processo sintonizzabile per biochar, bio-olio e syngas

- Cos'è la grafite estrusa? Comprendere le sue proprietà anisotropiche per soluzioni economiche

- Quale precauzione di sicurezza importante dovrebbe essere adottata quando si utilizza un apparecchio per il punto di fusione? Evitare ustioni ed esplosioni

- Quali sono le alternative al rotavapor? Trova il metodo giusto per la rimozione dei solventi per il tuo laboratorio