In termini molto semplici, il processo di deposizione chimica da vapore termica (CVD termica) è un metodo per costruire un film sottile solido e di elevata purezza su una superficie a partire da un gas. I gas precursori contenenti gli atomi necessari vengono introdotti in una camera ad alta temperatura, dove reagiscono chimicamente su un oggetto riscaldato (il substrato), depositando uno strato solido atomo per atomo.

Il principio fondamentale della CVD termica è l'utilizzo del calore come catalizzatore per trasformare gas volatili in un rivestimento solido e altamente aderente. È un processo di produzione "dal basso verso l'alto" in cui un materiale viene letteralmente costruito su una superficie attraverso reazioni chimiche controllate.

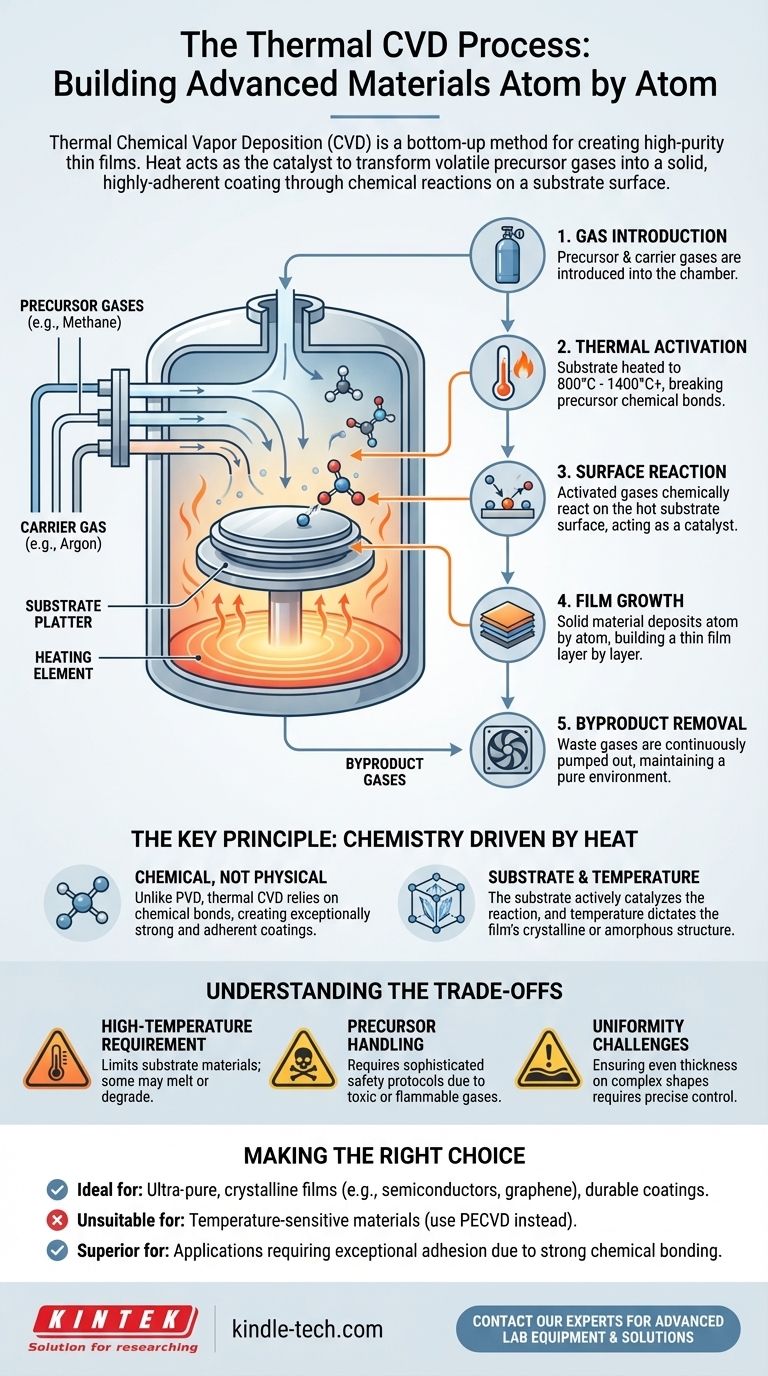

Scomposizione del Processo di CVD Termica

Per comprendere veramente la CVD termica, è meglio scomporla nelle sue componenti fondamentali e nelle fasi sequenziali. L'intero processo avviene all'interno di una camera di reazione sigillata e controllata.

I Componenti Fondamentali

- Substrato: È il materiale o l'oggetto che verrà rivestito. Fornisce la superficie su cui avvengono le reazioni chimiche e cresce il film.

- Precursori: Sono gas volatili che contengono gli elementi chimici necessari per creare il film desiderato. Ad esempio, per far crescere un film di diamante, si utilizza un gas ricco di carbonio come il metano ($\text{CH}_4$).

- Sorgente di Calore: Fornisce l'energia termica critica necessaria per avviare e sostenere le reazioni chimiche sulla superficie del substrato.

Fase 1: Introduzione dei Gas Precursori

Il processo inizia alimentando uno o più gas precursori nella camera di reazione. Spesso si utilizza un gas vettore inerte (come l'argon) per diluire i precursori e controllarne il flusso sopra il substrato.

Fase 2: Attivazione ad Alta Temperatura

Il substrato all'interno della camera viene riscaldato a una temperatura specifica ed elevata, tipicamente compresa tra $800^\circ\text{C}$ e oltre $1400^\circ\text{C}$. Questo calore intenso fornisce l'energia di attivazione necessaria per rompere i legami chimici all'interno delle molecole del gas precursore.

Fase 3: Reazione sulla Superficie del Substrato

Quando le molecole di gas termicamente attivate entrano in contatto con il substrato caldo, si verifica una reazione chimica. La superficie del substrato agisce come catalizzatore, fornendo un sito ideale affinché le specie gassose reattive si depositino e formino nuovi legami chimici stabili.

Fase 4: Crescita e Deposizione del Film

Questa reazione superficiale si traduce nella deposizione di un materiale solido, formando un film sottile. Questo processo continua man mano che altre molecole di gas reagiscono sulla superficie, provocando la crescita dello spessore del film, spesso strato per strato, creando una struttura cristallina o amorfa altamente ordinata.

Fase 5: Rimozione dei Sottoprodotti

Le reazioni chimiche producono gas di scarto come sottoprodotti. Questi gas non reagiti o sottoprodotti vengono continuamente rimossi dalla camera per mantenere la purezza dell'ambiente e consentire al processo di deposizione di continuare in modo efficiente.

Il Principio Chiave: Chimica Guidata dal Calore

Comprendere il "perché" dietro la CVD termica è fondamentale. La sua efficacia deriva dalla natura dei legami chimici che crea.

È un Processo Chimico, Non Fisico

Questa è la distinzione più critica. A differenza della deposizione fisica da vapore (PVD), che utilizza processi fisici come l'evaporazione, la CVD termica si basa su reazioni chimiche. Gli atomi del film sono legati chimicamente al substrato, creando un rivestimento eccezionalmente forte e aderente.

Il Substrato è un Partecipante Attivo

Il substrato non è solo una tela passiva. La sua temperatura e la composizione del materiale catalizzano attivamente la reazione. Ad esempio, quando si fa crescere il grafene, si utilizza spesso un substrato di rame perché catalizza la decomposizione dei gas di carbonio e fornisce una superficie ideale per la formazione del reticolo di grafene.

La Temperatura Determina il Risultato

La temperatura è la leva di controllo principale nella CVD termica. Essa regola la velocità di reazione e, soprattutto, le proprietà finali del film. Temperature diverse possono dare origine a una struttura cristallina altamente ordinata o a una struttura amorfa disordinata.

Comprendere i Compromessi

Sebbene potente, la CVD termica non è priva di limitazioni. L'obiettività richiede di riconoscerle.

Requisito di Alta Temperatura

La necessità di calore estremo è il vincolo principale. Limita i tipi di substrati che possono essere utilizzati, poiché molti materiali si scioglierebbero, si deformerebbero o si degraderebbero alle temperature operative richieste.

Gestione dei Precursori

I gas precursori utilizzati possono essere altamente tossici, infiammabili o corrosivi. Ciò richiede protocolli di sicurezza sofisticati e apparecchiature di manipolazione, aumentando la complessità e il costo del processo.

Sfide di Uniformità

Sebbene la CVD generalmente produca rivestimenti molto uniformi (conformi), garantire uno spessore del film perfettamente omogeneo su substrati di grandi dimensioni o di forma complessa può essere difficile. Ciò richiede un controllo preciso della dinamica del flusso di gas e della distribuzione della temperatura all'interno della camera.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la CVD termica dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale è creare film cristallini ultra-puri (ad esempio, semiconduttori, grafene, diamanti coltivati in laboratorio): La CVD termica è un'ottima scelta grazie alle reazioni chimiche ad alta purezza e alla crescita ordinata che consente.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura (ad esempio, plastiche, alcune leghe): La CVD termica tradizionale non è adatta; avresti bisogno di un'alternativa a bassa temperatura come la CVD assistita da plasma (PECVD).

- Se il tuo obiettivo principale è ottenere un rivestimento altamente durevole e resistente all'usura: Il forte legame chimico che si forma tra il film e il substrato rende la CVD un'opzione superiore per le applicazioni che richiedono un'adesione eccezionale.

In definitiva, la CVD termica è una tecnica precisa e potente per ingegnerizzare materiali dal livello atomico verso l'alto.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| 1. Introduzione del Gas | I gas precursori fluiscono nella camera. | Fornire gli elementi chimici necessari al substrato. |

| 2. Attivazione Termica | Il substrato viene riscaldato a $800^\circ\text{C} - 1400^\circ\text{C}+$. | Fornire energia per rompere i legami chimici nel gas. |

| 3. Reazione Superficiale | I gas attivati reagiscono sulla superficie calda del substrato. | Iniziare la deposizione chimica di materiale solido. |

| 4. Crescita del Film | Il materiale solido si deposita atomo per atomo. | Costruire uno strato di film sottile, aderente e ad alta purezza. |

| 5. Rimozione dei Sottoprodotti | I gas di scarto vengono aspirati fuori dalla camera. | Mantenere un ambiente di reazione puro per una crescita continua. |

Pronto a Ingegnerizzare Materiali Avanzati con Precisione?

Il processo di CVD termica è fondamentale per creare film cristallini ad alta purezza con adesione eccezionale. Sia che la tua R&S o la tua produzione richiedano semiconduttori, grafene o rivestimenti durevoli, l'attrezzatura giusta è fondamentale per il successo.

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di laboratorio. La nostra esperienza può aiutarti a selezionare il sistema di CVD termica perfetto per ottenere un controllo preciso della temperatura, un flusso di gas uniforme e una crescita del film affidabile per i tuoi substrati e applicazioni specifici.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare i tuoi processi di deposizione dei materiali e guidare le tue innovazioni.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta