In sostanza, il polisilicio viene creato tramite deposizione chimica da fase vapore (CVD) introducendo un gas contenente silicio, più comunemente silano (SiH₄), in una camera di reazione ad alta temperatura. Il calore provoca la decomposizione del gas, depositando un film solido di silicio policristallino su un substrato, come un wafer di silicio. Questo processo è fondamentale per la produzione di circuiti integrati e altri dispositivi microelettronici.

Il principio fondamentale della CVD del polisilicio non riguarda solo la deposizione di silicio, ma il controllo preciso della temperatura e della pressione. Queste variabili sono le leve che determinano la struttura cristallina finale del film, che a sua volta detta le sue proprietà elettriche e meccaniche per un'applicazione specifica.

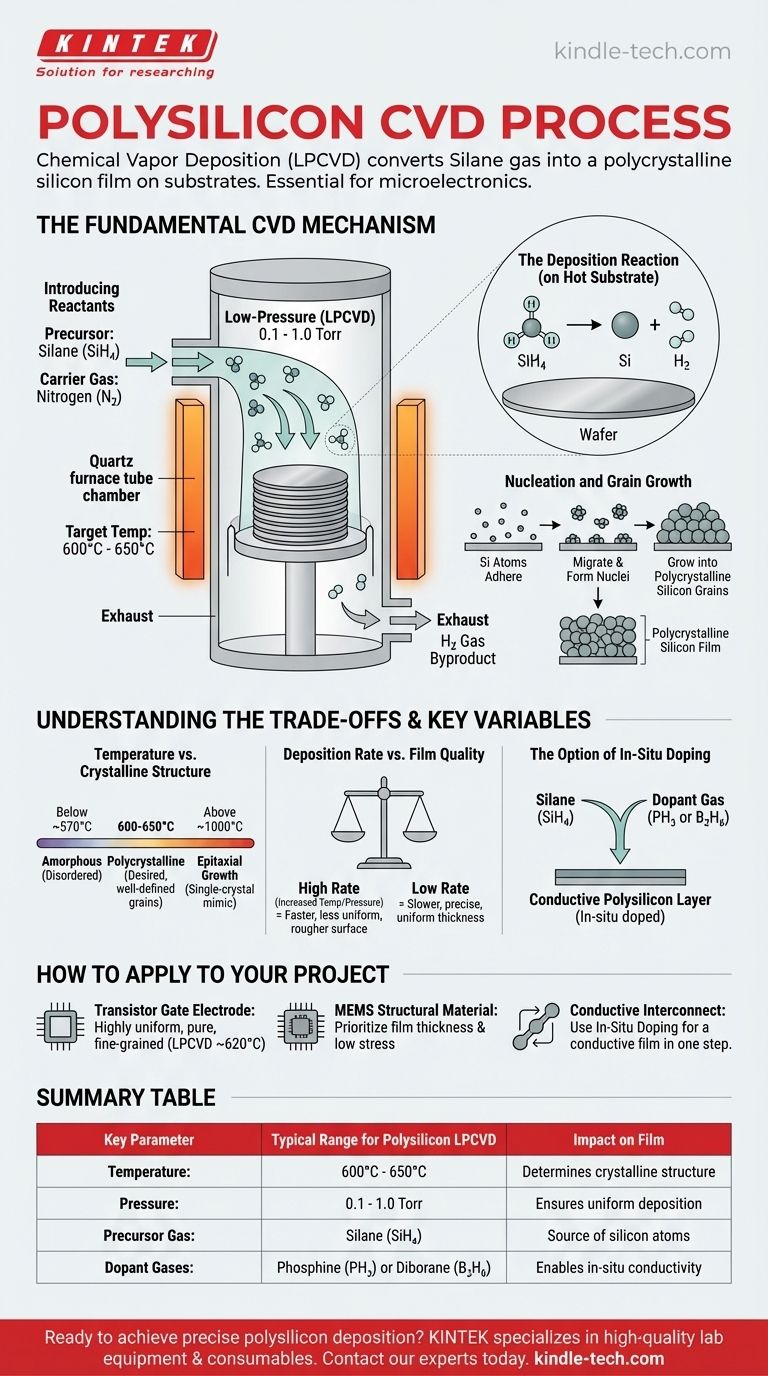

Il meccanismo CVD fondamentale per il polisilicio

La deposizione chimica da fase vapore è un gruppo di processi, ma per creare il polisilicio, l'industria si affida in modo schiacciante a un tipo specifico noto come CVD a bassa pressione (LPCVD). Questo metodo consente una deposizione uniforme su molti wafer contemporaneamente.

Introduzione dei reagenti

Il processo inizia introducendo una miscela precisa di gas in una camera a vuoto.

Il reagente principale, o precursore, è il gas silano (SiH₄). Questo gas contiene gli atomi di silicio che formeranno il film finale. Spesso vengono utilizzati gas inerti di trasporto, come l'azoto (N₂), per controllare la concentrazione e il flusso del silano.

La camera di reazione e il substrato

I substrati, tipicamente wafer di silicio che potrebbero già avere uno strato di biossido di silicio (SiO₂), vengono caricati in un tubo a forno al quarzo. In un sistema LPCVD, questi wafer sono spesso impilati verticalmente in una "barca" per massimizzare il numero di wafer lavorati in una singola esecuzione.

Una volta che la camera è sigillata e portata a bassa pressione (tipicamente da 0,1 a 1,0 Torr), viene riscaldata alla temperatura di reazione target.

Il ruolo della temperatura e della pressione

La temperatura è la variabile più critica dell'intero processo. Per la deposizione di polisilicio, il forno viene mantenuto in un intervallo ristretto, tipicamente tra 600°C e 650°C.

Questa temperatura specifica fornisce energia termica sufficiente per rompere i legami chimici nelle molecole di gas silano quando raggiungono la superficie calda del wafer.

La reazione di deposizione

Sulla superficie calda del substrato, il silano si decompone termicamente secondo la seguente reazione chimica:

SiH₄ (gas) → Si (solido) + 2H₂ (gas)

Gli atomi di silicio solido (Si) aderiscono alla superficie del substrato, mentre il sottoprodotto idrogeno gassoso (H₂) viene continuamente pompato fuori dalla camera di reazione.

Nucleazione e crescita dei grani

Gli atomi di silicio depositati non formano uno strato casuale e disordinato. Invece, migrano sulla superficie calda e si dispongono in piccole strutture cristalline ordinate chiamate nuclei.

Man mano che vengono depositati più atomi di silicio, questi nuclei crescono in grani più grandi. Il film finale è un composito di questi grani strettamente impacchettati e orientati casualmente, che conferisce al materiale il suo nome: silicio policristallino.

Comprendere i compromessi e le variabili chiave

Ottenere un film di polisilicio di alta qualità richiede un attento bilanciamento. I parametri di processo scelti influiscono direttamente sulle caratteristiche del film e sull'efficienza di produzione.

Temperatura rispetto alla struttura cristallina

La temperatura di deposizione determina direttamente la struttura del silicio. Questa relazione è fondamentale per l'ingegneria dei materiali nella fabbricazione dei semiconduttori.

- Al di sotto di ~570°C: Gli atomi non hanno energia sufficiente per formare cristalli ordinati, risultando in un film di silicio amorfo.

- ~600-650°C: Questo è l'intervallo ideale per formare una struttura policristallina con grani ben definiti.

- Al di sopra di ~1000°C: Il processo si sposta verso la crescita epitassiale, in cui il film depositato imita la struttura monocristallina del substrato di silicio sottostante (un processo diverso per obiettivi diversi).

Velocità di deposizione rispetto alla qualità del film

I produttori cercano sempre di bilanciare velocità e qualità. Aumentare la temperatura o la pressione del gas silano aumenterà la velocità di deposizione, consentendo di lavorare più wafer all'ora.

Tuttavia, una velocità di deposizione molto elevata può portare a una superficie più ruvida e a uno spessore del film meno uniforme. Per le applicazioni che richiedono estrema precisione, è spesso preferita una velocità di deposizione più lenta e controllata all'estremità inferiore dell'intervallo di temperatura.

L'opzione del drogaggio in situ

Il polisilicio nella sua forma pura è un cattivo conduttore. Per essere utile come elettrodo di gate o interconnessione, deve essere "drogato" con impurità come fosforo o boro per renderlo conduttivo.

Ciò può essere fatto dopo la deposizione, ma può anche essere eseguito in situ (durante il processo) aggiungendo una piccola quantità di gas drogante come fosfina (PH₃) o diborano (B₂H₆) al flusso di gas silano. Ciò crea uno strato di polisilicio drogato e conduttivo in un unico passaggio.

Come applicarlo al tuo progetto

I parametri di processo ideali sono dettati interamente dall'uso finale del film di polisilicio.

- Se il tuo obiettivo principale è creare un elettrodo di gate per transistor: Hai bisogno di un film altamente uniforme, puro e a grana fine, il che rende l'LPCVD intorno ai 620°C lo standard. Il drogaggio viene spesso eseguito successivamente tramite impianto ionico per un controllo preciso.

- Se il tuo obiettivo principale è un materiale strutturale nei MEMS: Potresti dare priorità allo spessore del film e alla bassa sollecitazione rispetto alle proprietà elettriche, consentendo regimi di temperatura e pressione leggermente diversi.

- Se il tuo obiettivo principale è creare un'interconnessione conduttiva: Probabilmente utilizzerai il drogaggio in situ con fosfina o diborano durante la deposizione per risparmiare una fase di processo e creare un film conduttivo fin dall'inizio.

In definitiva, padroneggiare la CVD del polisilicio è una questione di bilanciare la cinetica di reazione con le proprietà elettroniche e strutturali desiderate del film finale.

Tabella riassuntiva:

| Parametro chiave | Intervallo tipico per LPCVD di polisilicio | Impatto sul film |

|---|---|---|

| Temperatura | 600°C - 650°C | Determina la struttura cristallina (amorfa, poli o epitassiale) |

| Pressione | 0,1 - 1,0 Torr | Garantisce una deposizione uniforme su tutti i wafer |

| Gas precursore | Silano (SiH₄) | Fonte di atomi di silicio per il film |

| Gas droganti | Fosfina (PH₃) o Diborano (B₂H₆) | Abilita la conduttività in situ per le interconnessioni |

Pronto per ottenere una deposizione precisa di polisilicio per il tuo progetto di microelettronica o MEMS? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo di alta qualità per la fabbricazione di semiconduttori. La nostra esperienza garantisce che otterrai i film uniformi e controllati fondamentali per i circuiti integrati e i sensori. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze di processo CVD.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione