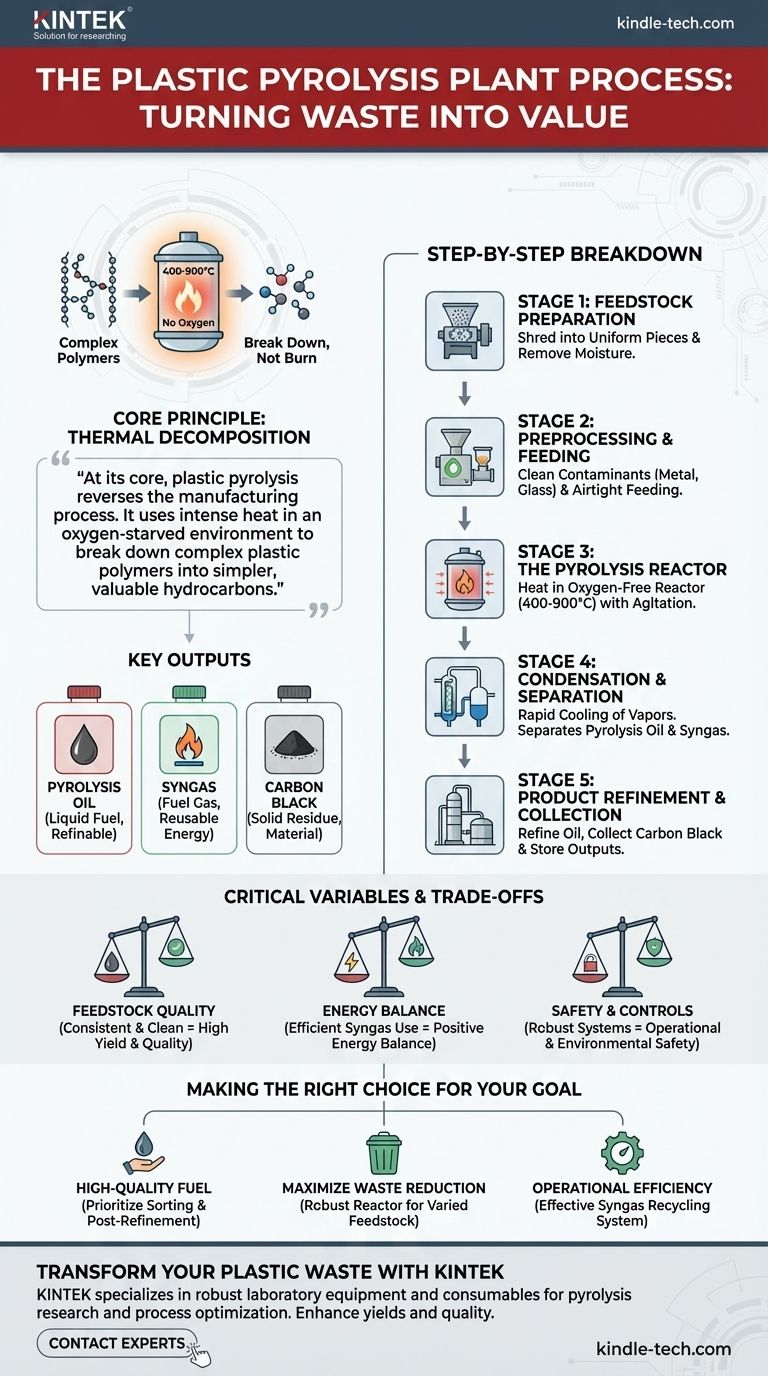

Il processo di pirolisi della plastica è una tecnica di conversione termica multistadio progettata per decomporre chimicamente i rifiuti di plastica in prodotti di valore. Inizia con una rigorosa preparazione della plastica grezza, seguita dal riscaldamento ad alte temperature in un reattore sigillato e privo di ossigeno, e si conclude con la separazione e la raffinazione dei prodotti risultanti: olio di pirolisi, syngas e nerofumo.

In sostanza, la pirolisi della plastica inverte il processo di produzione. Utilizza calore intenso in un ambiente privo di ossigeno per scomporre i complessi polimeri plastici in idrocarburi più semplici e di valore, anziché bruciarli.

Il Principio Fondamentale: Decomposizione Termica

Il successo di un impianto di pirolisi si basa su un unico principio chimico: la scomposizione dei materiali con il calore in assenza di ossigeno.

Come Funziona la Pirolisi

La pirolisi è fondamentalmente cracking termico. All'interno del reattore, la plastica viene riscaldata a temperature comprese tra 400 e 900°C.

Questo calore intenso, combinato con la mancanza di ossigeno, impedisce alla plastica di bruciare. Invece, le lunghe catene polimeriche che compongono la plastica vibrano e si rompono in molecole più piccole e leggere.

Queste molecole più piccole vaporizzano in un gas caldo, che viene poi raccolto per la lavorazione.

I Tre Prodotti Chiave

Il processo è progettato per separare la plastica decomposta in tre flussi distinti e utilizzabili.

- Olio di Pirolisi: Il prodotto primario. È una miscela liquida di idrocarburi, simile al petrolio greggio, creata quando il vapore caldo viene raffreddato e condensato. Può essere utilizzato come combustibile industriale o ulteriormente raffinato.

- Syngas (Gas di Sintesi): Un gas non condensabile ricco di idrogeno e metano. Viene tipicamente catturato e riutilizzato per alimentare il reattore di pirolisi stesso, riducendo il consumo energetico esterno dell'impianto.

- Nerofumo (Char): Un residuo solido, ricco di carbonio, lasciato nel reattore. Questo materiale può essere utilizzato come ammendante del suolo, come combustibile solido o come materia prima per prodotti come il carbone attivo.

Una Panoramica Dettagliata del Processo dell'Impianto

Un impianto di pirolisi commerciale è un sistema attentamente orchestrato con diverse fasi distinte.

Fase 1: Preparazione della Materia Prima

Il processo inizia molto prima che la plastica entri nel reattore. I rifiuti di plastica devono essere triturati in pezzi piccoli e uniformi.

Ciò aumenta la superficie, consentendo un trasferimento di calore più efficiente e uniforme durante la pirolisi. Il materiale viene anche essiccato per rimuovere l'umidità, che può ostacolare il processo e ridurre la qualità dell'olio.

Fase 2: Pre-elaborazione e Alimentazione

Prima di entrare nel reattore, la plastica triturata viene pulita per separare i contaminanti non plastici come metallo, vetro o sporco.

Questo passaggio è fondamentale per proteggere l'attrezzatura e garantire la purezza dei prodotti finali. La materia prima pulita e asciutta viene quindi immessa nel reattore attraverso un sistema ermetico per impedire l'ingresso di ossigeno.

Fase 3: Il Reattore di Pirolisi

Questo è il cuore dell'impianto. All'interno del reattore sigillato e privo di ossigeno, la plastica preparata viene riscaldata alla temperatura target.

Il materiale viene continuamente agitato per garantire un riscaldamento uniforme, facendolo scomporre e vaporizzare nella miscela di gas idrocarburico.

Fase 4: Condensazione e Separazione

La miscela di gas caldo esce dal reattore ed entra in un sistema di raffreddamento. Qui, la temperatura viene abbassata rapidamente.

I componenti condensabili del gas si trasformano in olio di pirolisi liquido, che viene raccolto. Il syngas non condensabile rimanente viene convogliato per essere utilizzato come combustibile per i bruciatori dell'impianto.

Fase 5: Raffinazione e Raccolta del Prodotto

L'olio di pirolisi grezzo può subire distillazione e purificazione per rimuovere le impurità e migliorarne la qualità, rendendolo adatto a una gamma più ampia di applicazioni.

Contemporaneamente, il nerofumo solido viene rimosso in sicurezza dal reattore, raffreddato e immagazzinato per la spedizione.

Comprendere le Variabili Critiche e i Compromessi

Il processo teorico è semplice, ma le prestazioni nel mondo reale dipendono fortemente dalla gestione delle variabili chiave.

La Sfida della Qualità della Materia Prima

La variabile più grande è la qualità dei rifiuti di plastica in ingresso. Tipi di plastica misti, alto contenuto di umidità e livelli di contaminazione influiscono direttamente sulla resa e sulla qualità dell'olio di pirolisi.

Una materia prima consistente e pulita produrrà un olio consistente e di alta qualità. I rifiuti mal selezionati comportano rese inferiori e richiedono una purificazione più intensiva.

Bilancio Energetico ed Efficienza

La pirolisi è un processo ad alta intensità energetica. La redditività di un impianto dipende spesso dalla sua capacità di creare un bilancio energetico positivo.

Gli impianti altamente efficienti sono progettati per catturare e bruciare quasi tutto il syngas prodotto per riscaldare il reattore, riducendo significativamente la loro dipendenza da fonti di combustibile esterne.

Sicurezza e Controlli Ambientali

Operare ad alte temperature e pressioni con materiali infiammabili richiede robusti sistemi di sicurezza e controllo.

Una corretta gestione delle emissioni e una manipolazione sicura degli oli e dei gas in uscita sono essenziali sia per la sicurezza operativa che per la conformità ambientale.

Fare la Scelta Giusta per il Tuo Obiettivo

La progettazione e l'attenzione operativa di un impianto di pirolisi dovrebbero allinearsi con il tuo obiettivo primario.

- Se il tuo obiettivo principale è produrre combustibile di alta qualità: Dai priorità ai sistemi avanzati di selezione della materia prima e investi in tecnologie di distillazione e purificazione dell'olio post-pirolisi.

- Se il tuo obiettivo principale è massimizzare la riduzione dei rifiuti: Progetta un reattore robusto in grado di gestire un flusso di plastica più vario (ma comunque pre-elaborato), accettando un potenziale compromesso nella qualità dell'olio.

- Se il tuo obiettivo principale è l'efficienza operativa: Sottolinea una progettazione dell'impianto con un sistema di riciclo del syngas altamente efficace per minimizzare i costi energetici esterni.

In definitiva, padroneggiare l'interazione tra la qualità della materia prima e il controllo del processo è la chiave per implementare un sistema di pirolisi della plastica di successo.

Tabella Riassuntiva:

| Fase | Processo Chiave | Prodotto Primario |

|---|---|---|

| 1. Preparazione | Triturazione ed Essiccazione della Plastica | Materia Prima Pulita e Uniforme |

| 2. Pirolisi | Riscaldamento in Reattore Privo di Ossigeno (400-900°C) | Vapori di Idrocarburi |

| 3. Condensazione | Raffreddamento dei Vapori Caldi | Olio di Pirolisi e Syngas |

| 4. Raccolta | Separazione e Raffinazione dei Prodotti | Olio, Syngas (combustibile), Nerofumo |

Pronto a trasformare i tuoi rifiuti di plastica in risorse preziose?

KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio e materiali di consumo per la ricerca sulla pirolisi e l'ottimizzazione dei processi. Sia che tu stia sviluppando un nuovo metodo di pirolisi o scalando le tue operazioni, i nostri precisi sistemi di riscaldamento, reattori e strumenti di analisi possono aiutarti a ottenere rese più elevate e una migliore qualità del prodotto.

Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono supportare i tuoi obiettivi di pirolisi della plastica e migliorare l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Macchina per mescolatrice a due cilindri aperta per frantoio di gomma

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Qual è lo scopo dell'utilizzo di gas argon ad alta purezza in un reattore ad alta pressione? Garantire dati precisi sui test di corrosione

- Come dimostra il suo valore un reattore ad alta pressione nell'invecchiamento accelerato? Prevedere la durata del catalizzatore in modo rapido

- Qual è lo scopo dell'utilizzo di un reattore idrotermale ad alta temperatura? Migliorare la sintesi del catodo di Iodio@Carbone Attivato

- Quali ruoli svolgono gli autoclavi nella sintesi delle zeoliti MFI? Padronanza della crescita cristallina idrotermale

- Perché gli autoclavi ad alta pressione sono essenziali per la preparazione di agenti indurenti a base di poliammide bio-based dall'acido dimerico?