In sintesi, il processo di riscaldamento nella pirolisi è la decomposizione termica controllata dei materiali ad alte temperature, tipicamente tra 400°C e 900°C, all'interno di un reattore completamente privo di ossigeno. Questa assenza di ossigeno è il fattore critico che impedisce al materiale di bruciare (combustione) e invece costringe le sue molecole complesse a scomporsi in sostanze più semplici e preziose come syngas, bio-olio e bio-char.

Il principio fondamentale da comprendere è che il riscaldamento per pirolisi non è combustione. È un processo termico preciso, senza ossigeno, progettato per decostruire un materiale a livello molecolare, trasformandolo da un rifiuto di basso valore in una risorsa di alto valore.

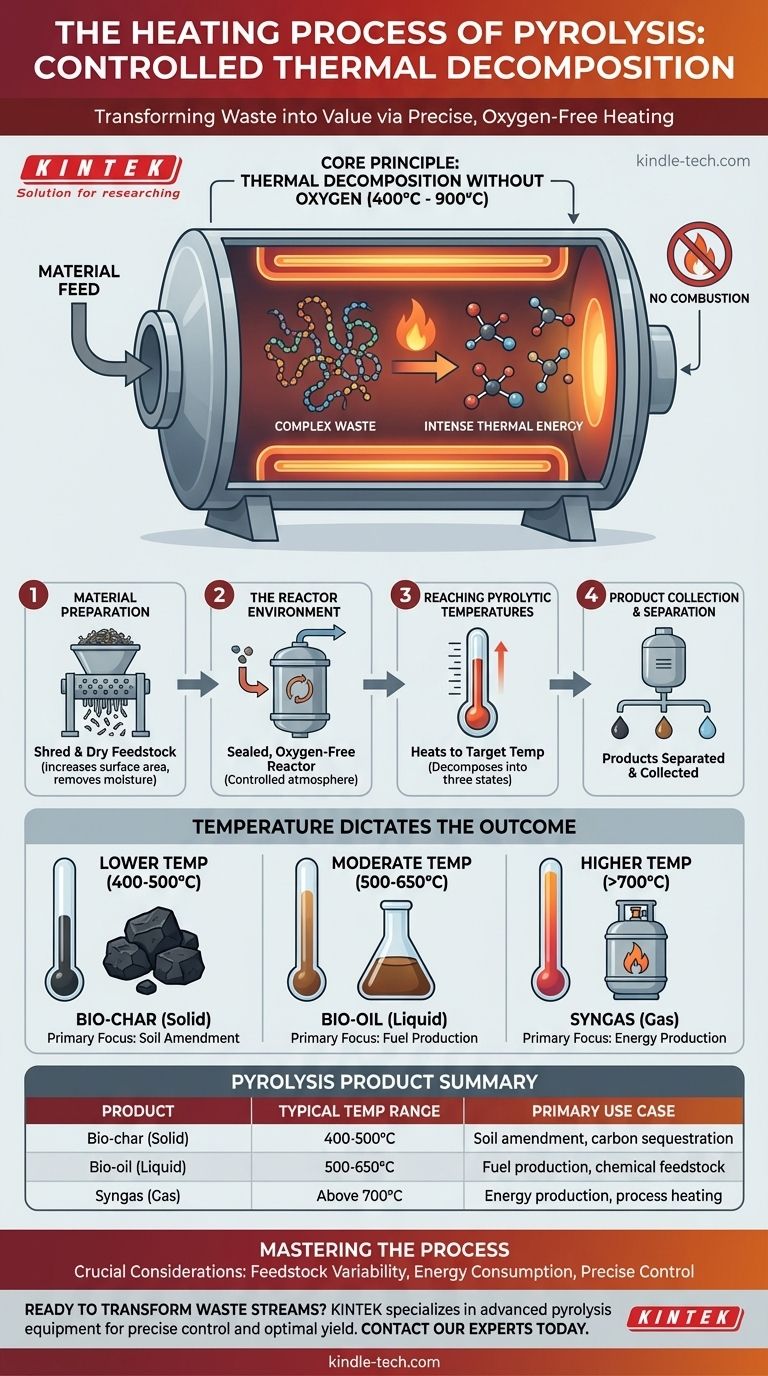

Il Principio Fondamentale: Decomposizione Termica Senza Ossigeno

Per comprendere veramente la pirolisi, è necessario capire l'interazione tra il calore e l'atmosfera controllata. Il processo si basa sull'applicazione di intensa energia termica, prevenendo rigorosamente la combustione.

Perché l'Assenza di Ossigeno è Critica

Senza ossigeno, la combustione non può avvenire. Invece di bruciare e rilasciare energia sotto forma di fuoco, i legami chimici del materiale diventano instabili a causa del calore e semplicemente si rompono. Questa distinzione fondamentale è ciò che separa la pirolisi dall'incenerimento.

Il Ruolo dell'Alta Temperatura

Il calore fornisce l'energia necessaria per spezzare le lunghe e complesse catene polimeriche presenti in materiali come plastica, pneumatici o biomassa (cellulosa e lignina). Man mano che queste catene si scompongono in molecole più piccole e volatili, esse vaporizzano, lasciando un residuo solido di carbonio.

La Temperatura Determina il Risultato

La distribuzione finale del prodotto dipende fortemente dalla temperatura all'interno del reattore. Una temperatura più bassa potrebbe favorire la produzione di bio-char solido, mentre temperature più elevate tendono a produrre più syngas e bio-olio. La temperatura target specifica viene impostata in base all'output desiderato.

Una Scomposizione Passo-Passo della Fase di Riscaldamento

Sebbene il riscaldamento stesso avvenga all'interno del reattore, è un singolo passaggio in un flusso di lavoro più ampio e integrato.

Fase 1: Preparazione del Materiale

Prima che il riscaldamento possa iniziare, la materia prima (come i rifiuti plastici o la biomassa) viene spesso triturata ed essiccata. Ciò aumenta la superficie per un trasferimento di calore più efficiente e rimuove l'umidità che può interferire con il processo.

Fase 2: L'Ambiente del Reattore

Il materiale preparato viene immesso in un reattore sigillato e privo di ossigeno. Questo è il cuore dell'impianto di pirolisi dove avviene il riscaldamento controllato.

Fase 3: Raggiungimento delle Temperature Pirolitiche

Il reattore riscalda il materiale alla sua temperatura target, tipicamente tra 400°C e 900°C. Man mano che il materiale si decompone, si separa in tre stati primari.

- Solido: Un residuo ricco di carbonio chiamato bio-char.

- Liquido: Vapori che vengono condensati per formare bio-olio (chiamato anche olio di pirolisi).

- Gas: Gas non condensabili noti come syngas.

Fase 4: Raccolta e Separazione del Prodotto

Questi tre prodotti vengono quindi separati e raccolti. Il bio-char viene tipicamente rimosso dal fondo del reattore, mentre la miscela di gas e vapore viene convogliata per essere raffreddata, separando il bio-olio liquido dal syngas.

Comprendere i Compromessi e le Considerazioni

L'applicazione efficace di questo processo richiede una chiara comprensione delle sue realtà operative e dei suoi limiti.

Variabilità della Materia Prima

Materiali diversi si decompongono in modo diverso. Le plastiche nei rifiuti urbani richiedono un profilo di riscaldamento e un pre-trattamento diversi rispetto ai trucioli di legno o ai residui agricoli. Il processo deve essere adattato alla specifica materia prima utilizzata.

Consumo Energetico

Raggiungere e mantenere temperature fino a 900°C è un processo ad alta intensità energetica. Una parte del syngas prodotto durante la pirolisi viene spesso utilizzata per alimentare il sistema stesso, ma il bilancio energetico complessivo è un fattore critico per la redditività economica di un impianto.

La Necessità di un Controllo Preciso

Il successo nella pirolisi dipende da sistemi di controllo precisi. Qualsiasi deviazione di temperatura, pressione o l'introduzione di ossigeno può alterare drasticamente l'output, ridurre l'efficienza e introdurre rischi per la sicurezza.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri di riscaldamento che scegli sono direttamente legati al prodotto che desideri creare.

- Se il tuo obiettivo principale è produrre bio-char per l'amendamento del suolo: Ciò richiede tipicamente velocità di riscaldamento più lente all'estremità inferiore dell'intervallo di temperatura (circa 400-500°C).

- Se il tuo obiettivo principale è massimizzare il bio-olio liquido per il carburante: Ciò si ottiene spesso con velocità di riscaldamento molto rapide a temperature moderate (circa 500-650°C).

- Se il tuo obiettivo principale è generare syngas per la produzione di energia: Ciò richiede generalmente le temperature di processo più elevate (oltre 700°C) per scomporre ulteriormente le molecole nei loro componenti gassosi.

In definitiva, padroneggiare il processo di riscaldamento è la chiave per sbloccare il valore specifico nascosto in un dato flusso di rifiuti.

Tabella Riepilogativa:

| Prodotto di Pirolisi | Intervallo di Temperatura Tipico | Caso d'Uso Primario |

|---|---|---|

| Bio-char (Solido) | 400-500°C | Amendamento del suolo, sequestro del carbonio |

| Bio-olio (Liquido) | 500-650°C | Produzione di carburante, materia prima chimica |

| Syngas (Gas) | Oltre 700°C | Produzione di energia, riscaldamento di processo |

Pronto a trasformare i tuoi flussi di rifiuti in risorse preziose? KINTEK è specializzata in apparecchiature di pirolisi avanzate da laboratorio e su scala pilota, progettate per un controllo preciso della temperatura e una resa ottimale del prodotto. Che il tuo obiettivo sia produrre bio-char, bio-olio o syngas, i nostri reattori sono ingegnerizzati per efficienza e affidabilità. Contatta oggi i nostri esperti per discutere come le nostre soluzioni di pirolisi possono soddisfare le tue specifiche esigenze di ricerca e lavorazione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Quali sono i requisiti di attrezzatura per il caricamento del platino (Pt) su supporti compositi? Agitazione precisa per un'elevata dispersione

- Come viene utilizzato un forno di calcinazione ad alta temperatura nella Sol-gel BZY20? Ottenere Fasi Perovskite Cubiche Pure

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità

- Come i forni a reazione ad alta temperatura controllano gli MMC in situ? Padronanza della precisione del materiale e dell'integrità strutturale

- Qual è l'intervallo di temperatura per la pirolisi? Ottimizza per Biochar, Bio-olio o Syngas