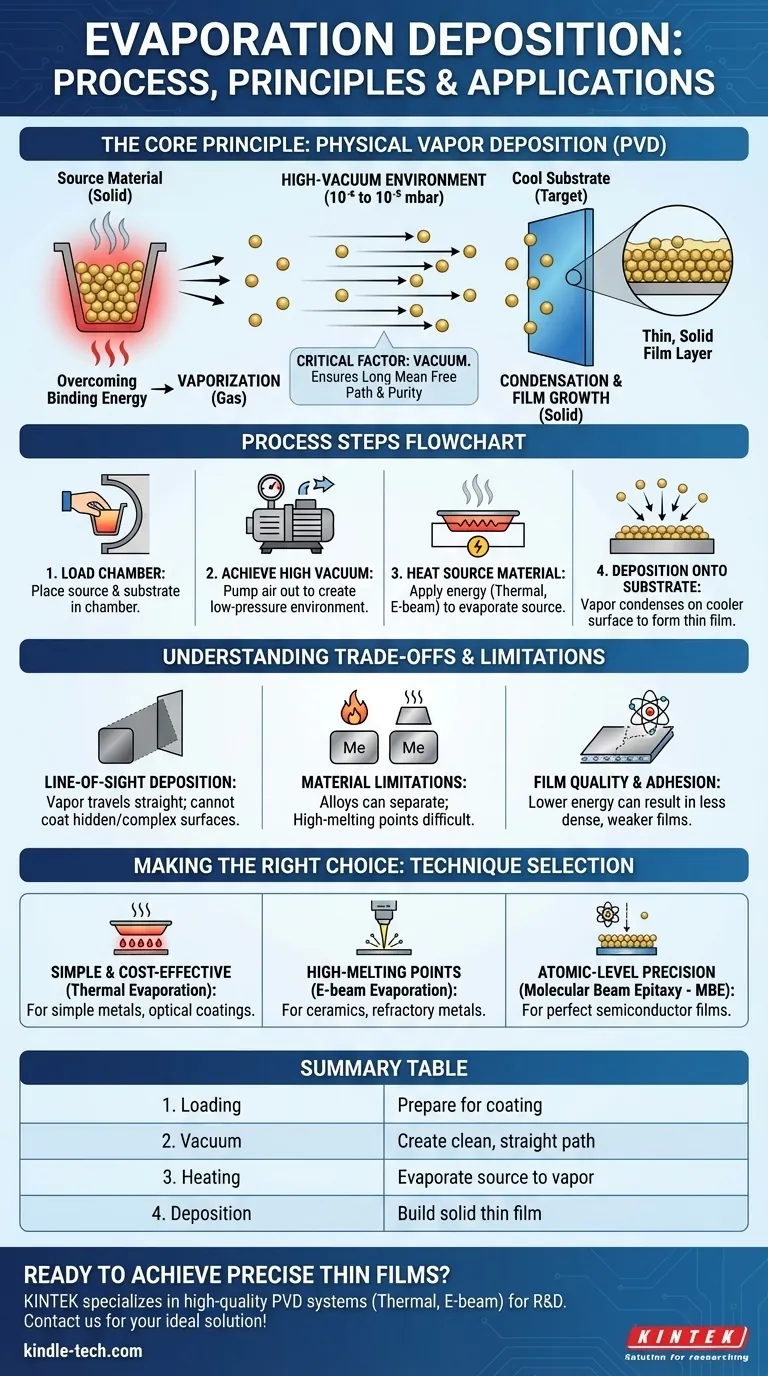

Nella sua essenza, la deposizione per evaporazione è un metodo di deposizione fisica da vapore (PVD) per creare un film sottile. Il processo prevede il riscaldamento di un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non evapora, trasformandosi in gas. Questo vapore viaggia quindi attraverso il vuoto e condensa su una superficie bersaglio più fredda, nota come substrato, formando un rivestimento solido e uniforme.

Il successo della deposizione per evaporazione dipende da un fattore critico: il vuoto. Un ambiente ad alto vuoto non serve solo a prevenire la contaminazione; è essenziale per garantire che gli atomi vaporizzati abbiano un percorso chiaro e rettilineo dalla sorgente al substrato, il che determina la qualità e la purezza del film finale.

Il Principio Fondamentale: Da Solido a Vapore

Superare l'Energia di Legame

L'evaporazione si verifica quando gli atomi o le molecole di un materiale acquisiscono sufficiente energia termica per liberarsi dalle forze che li tengono in uno stato solido o liquido. Nella tecnologia di deposizione, ciò si ottiene riscaldando attivamente il materiale sorgente.

All'aumentare della temperatura, gli atomi sulla superficie del materiale vibrano con energia crescente. Alla fine, acquisiscono sufficiente energia cinetica per sfuggire alla fase gassosa, creando un flusso di vapore.

Il Ruolo Critico del Vuoto

L'intero processo si svolge in una camera ad alto vuoto, tipicamente a pressioni comprese tra 10⁻⁶ e 10⁻⁵ mbar. Questo ambiente è cruciale per due motivi.

In primo luogo, rimuove l'aria e altri gas indesiderati che potrebbero reagire con il vapore caldo, contaminando il film. In secondo luogo, aumenta drasticamente il cammino libero medio, ovvero la distanza media che una particella può percorrere prima di collidere con un'altra. In un alto vuoto, gli atomi vaporizzati viaggiano in linea retta direttamente verso il substrato senza essere deviati dal gas di fondo.

Condensazione e Crescita del Film

Quando il flusso di vapore caldo raggiunge il substrato, relativamente freddo, gli atomi perdono rapidamente energia e si condensano nuovamente in uno stato solido. Si attaccano alla superficie del substrato, accumulandosi gradualmente strato dopo strato per formare un film sottile e solido.

Uno Sguardo Più Ravvicinato alle Fasi del Processo

Fase 1: Caricamento della Camera

Il processo inizia posizionando il materiale sorgente e il substrato all'interno della camera. Il materiale sorgente è tipicamente contenuto in un contenitore resistivo, come un crogiolo, una barchetta o un cestello, spesso realizzato con un materiale ad alta temperatura come il tungsteno.

Fase 2: Raggiungimento dell'Alto Vuoto

La camera viene sigillata e una serie di pompe per il vuoto rimuove l'aria per creare l'ambiente a bassa pressione necessario. Questa fase è fondamentale per garantire la purezza e l'integrità del processo di deposizione.

Fase 3: Riscaldamento del Materiale Sorgente

Una volta raggiunto il livello di vuoto desiderato, il materiale sorgente viene riscaldato. Nel metodo più comune, l'evaporazione termica, una corrente elettrica elevata viene fatta passare attraverso la barchetta o il crogiolo che contiene il materiale. La resistenza del contenitore fa sì che si riscaldi rapidamente, trasferendo quel calore al materiale sorgente e facendolo evaporare.

Fase 4: Deposizione sul Substrato

Il flusso di particelle di vapore viaggia verso l'alto, o in un percorso di "linea di vista", dalla sorgente. Riveste il substrato, che è posizionato strategicamente sul percorso del vapore. Lo spessore del film depositato è controllato monitorando la velocità e il tempo di deposizione.

Comprendere i Compromessi e i Limiti

Deposizione a Linea di Vista

Una caratteristica significativa dell'evaporazione è che si tratta di un processo a linea di vista. Il vapore viaggia in linea retta, il che significa che può rivestire solo le superfici direttamente visibili dalla sorgente. Ciò rende difficile ottenere rivestimenti uniformi su oggetti complessi e tridimensionali con superfici nascoste o sottosquadri.

Limiti dei Materiali

L'evaporazione termica funziona meglio per materiali con punti di fusione relativamente bassi, come alluminio, oro e cromo. I materiali con punti di fusione molto elevati, come ceramiche o metalli refrattari, sono difficili da far evaporare utilizzando un semplice riscaldamento resistivo.

Inoltre, la deposizione di leghe può essere problematica. Se gli elementi costituenti hanno temperature di evaporazione diverse, un materiale può vaporizzare più velocemente dell'altro, con conseguente composizione del film non corrispondente alla lega sorgente.

Qualità del Film e Adesione

Rispetto a processi a energia più elevata come lo sputtering, gli atomi nell'evaporazione termica arrivano al substrato con energia cinetica relativamente bassa. Ciò può talvolta portare a film meno densi e con adesione più debole al substrato.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnica di evaporazione è determinata dal materiale da depositare, dalla qualità del film richiesta e dall'applicazione specifica.

- Se la tua priorità è la semplicità e l'economicità: L'evaporazione termica standard è spesso la scelta migliore per depositare metalli semplici per applicazioni come rivestimenti ottici o contatti elettrici.

- Se la tua priorità è depositare materiali o ceramiche ad alto punto di fusione: È necessaria l'evaporazione a fascio di elettroni (e-beam), che utilizza un fascio focalizzato di elettroni per riscaldare la sorgente, per raggiungere le temperature richieste.

- Se la tua priorità è creare film monocristallini perfetti per semiconduttori: L'Epitassia a Fascio Molecolare (MBE), una forma di evaporazione altamente precisa e lenta, offre il controllo a livello atomico necessario per queste applicazioni esigenti.

Comprendere questi principi fondamentali ti permette di selezionare la tecnica di deposizione precisa per ottenere le proprietà del film sottile desiderate.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| 1. Caricamento | Posizionare materiale sorgente e substrato nella camera | Preparare per il processo di rivestimento |

| 2. Vuoto | Pompare l'aria per ottenere alto vuoto (10⁻⁶ mbar) | Creare un percorso pulito e rettilineo per il vapore |

| 3. Riscaldamento | Applicare calore al materiale sorgente (es. termico, e-beam) | Evaporare il materiale sorgente in vapore |

| 4. Deposizione | Il vapore condensa sul substrato più freddo | Costruire uno strato di film sottile solido e uniforme |

Pronto a ottenere film sottili precisi nel tuo laboratorio? Il sistema di deposizione per evaporazione giusto è la chiave del tuo successo. KINTEK è specializzata in apparecchiature da laboratorio di alta qualità, inclusi sistemi di evaporazione termica ed e-beam, progettati per soddisfare le rigorose esigenze della ricerca e sviluppo. I nostri esperti possono aiutarti a selezionare la soluzione PVD ideale per i tuoi materiali e obiettivi applicativi specifici. Contatta il nostro team oggi stesso per discutere come possiamo migliorare le tue capacità di film sottili!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barchetta di evaporazione per materia organica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è il principio della deposizione a fascio elettronico? Una guida ai film sottili ad alta velocità e versatili

- Qual è il processo di evaporazione a fascio di elettroni? Una guida alla deposizione di film sottili ad alta purezza

- Qual è il principale svantaggio del sistema di evaporazione termica? Spiegazione del rischio elevato di contaminazione

- Qual è la differenza tra sputtering ed e-beam? Scegli il metodo giusto per la deposizione di film sottili

- A cosa serve l'evaporazione assistita da fascio elettronico? Ottenere rivestimenti a film sottile superiori

- Cos'è la deposizione per evaporazione termica per film sottili? Una guida ai rivestimenti semplici ed economici

- Cos'è un evaporatore a film sottile? Una soluzione delicata per materiali viscosi e sensibili al calore

- Che ruolo gioca la temperatura nell'evaporazione? Padroneggiare Velocità vs. Qualità nel tuo processo