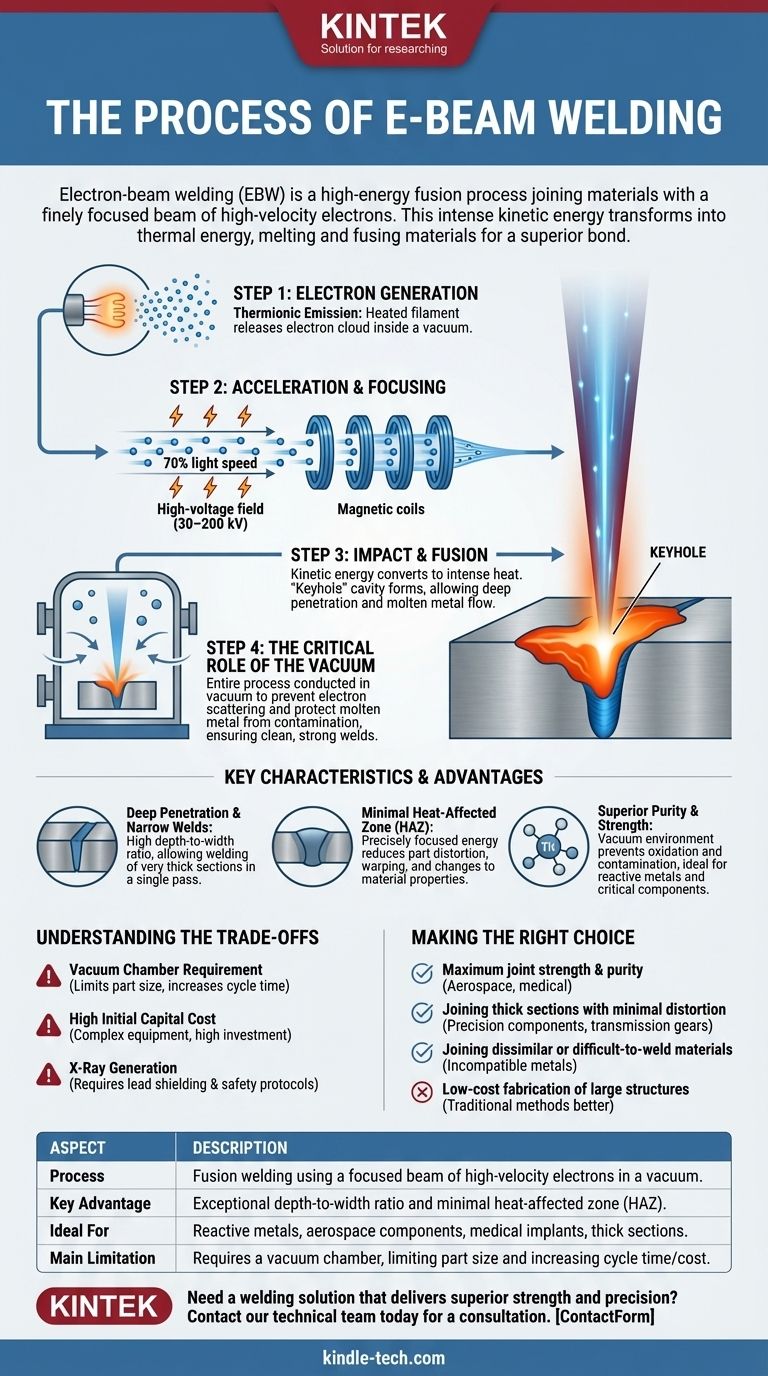

Nella sua essenza, la saldatura a fascio di elettroni (EBW) è un processo di fusione ad alta energia che unisce i materiali colpendoli con un fascio finemente focalizzato di elettroni ad alta velocità. Questa intensa concentrazione di energia cinetica si trasforma istantaneamente in energia termica all'impatto, fondendo i materiali e consentendo loro di fondersi insieme durante il raffreddamento, creando un legame metallurgico superiore.

Il vero vantaggio dell'EBW non è solo il calore, ma l'incredibile densità e precisione di quel calore. Operando sottovuoto, il processo fornisce energia altamente concentrata in profondità nel materiale, creando saldature impossibili da ottenere con metodi convenzionali.

Il Meccanismo Centrale: Dall'Elettrone alla Saldatura

Comprendere il processo EBW richiede di esaminare come un flusso di elettroni viene generato, accelerato e controllato per eseguire il lavoro. Ogni fase è fondamentale per ottenere il risultato finale.

Fase 1: Generazione degli Elettroni

Il processo inizia con un filamento, tipicamente in tungsteno, che viene riscaldato a temperature estreme all'interno di un vuoto. Questo calore intenso provoca il rilascio di una nuvola di elettroni da parte del filamento in un processo noto come emissione termoionica.

Fase 2: Accelerazione e Focalizzazione

Questi elettroni liberi sono quindi sottoposti a un potente campo elettrico creato da un potenziale ad alta tensione (spesso tra 30 e 200 kilovolt). Questa differenza di tensione accelera gli elettroni a velocità enormi, fino al 70% della velocità della luce.

Mentre gli elettroni viaggiano lungo la colonna del fascio, una serie di bobine magnetiche agiscono come lenti, focalizzando con precisione il flusso in un punto molto fine e ad alta densità.

Fase 3: Impatto e Fusione

Quando questo fascio di elettroni altamente focalizzato colpisce il pezzo da lavorare, la sua immensa energia cinetica viene convertita in un calore intenso e localizzato. La densità di potenza è così elevata da vaporizzare il materiale nel punto di impatto, creando una cavità profonda nota come "keyhole" (foro a serratura).

Questo keyhole permette all'energia di penetrare in profondità nel materiale. Man mano che il fascio si sposta lungo la giunzione, il metallo fuso fluisce dietro di esso per riempire la cavità, solidificandosi per formare una saldatura molto profonda e stretta.

Fase 4: Il Ruolo Critico del Vuoto

L'intero processo viene condotto all'interno di una camera a vuoto per due ragioni essenziali. In primo luogo, il vuoto impedisce agli elettroni accelerati di collidere e disperdersi a causa delle molecole d'aria, il che diffonderebbe il fascio e gli sottrarrebbe potenza.

In secondo luogo, l'ambiente sottovuoto protegge il metallo fuso da contaminanti atmosferici come ossigeno e azoto, garantendo una saldatura eccezionalmente pulita, pura e resistente, priva di impurità.

Caratteristiche e Vantaggi Chiave

La fisica unica del processo EBW gli conferisce diversi vantaggi distinti rispetto alle tecniche di saldatura tradizionali.

Penetrazione Profonda e Saldature Strette

L'effetto keyhole consente all'EBW di produrre saldature con un rapporto profondità/larghezza molto elevato. Ciò significa che è possibile unire sezioni di materiale molto spesse in una singola passata, il che è molto più efficiente rispetto alle passate multiple richieste dai metodi convenzionali.

Zona Termicamente Alterata (ZTA) Minima

Poiché l'energia è focalizzata con estrema precisione, pochissimo calore in eccesso si diffonde nel materiale circostante. Ciò si traduce in una Zona Termicamente Alterata (ZTA) minuscola, riducendo drasticamente la distorsione del pezzo, l'incurvamento e le modifiche alle proprietà del materiale.

Purezza e Resistenza Superiori

La saldatura sottovuoto elimina la possibilità di ossidazione e contaminazione. Ciò produce saldature di purezza e resistenza eccezionali, rendendo il processo ideale per unire metalli reattivi come il titanio o componenti critici per le prestazioni.

Comprendere i Compromessi

Sebbene potente, l'EBW non è la soluzione per ogni applicazione. I suoi limiti principali sono una conseguenza diretta delle attrezzature e dell'ambiente richiesti.

Requisito della Camera a Vuoto

I pezzi devono entrare in una camera a vuoto. Ciò limita le dimensioni dei componenti che possono essere saldati e aumenta il tempo totale del ciclo, poiché la camera deve essere portata a vuoto per ogni lotto.

Costo di Capitale Iniziale Elevato

I sistemi di saldatura a fascio di elettroni sono complessi e richiedono un investimento di capitale significativo rispetto alle apparecchiature di saldatura standard come TIG o MIG. Ciò li rende spesso più adatti per produzioni di alto valore o ad alto volume.

Generazione di Raggi X

L'impatto di elettroni ad alta energia sul metallo produce intrinsecamente raggi X. Ciò richiede che l'attrezzatura sia costruita con schermatura in piombo e che gli operatori seguano rigorosi protocolli di sicurezza, aumentando la complessità e il costo del sistema.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'EBW dipende interamente dai requisiti tecnici specifici del tuo componente e dai tuoi obiettivi di produzione.

- Se la tua priorità principale è la massima resistenza e purezza della giunzione: L'EBW è una scelta eccellente per metalli reattivi o componenti in cui l'integrità della saldatura è una questione di sicurezza, come nell'aerospaziale o negli impianti medici.

- Se la tua priorità principale è unire sezioni spesse con minima distorsione: L'EBW è superiore per la produzione di componenti di precisione come gli ingranaggi di trasmissione, dove mantenere tolleranze dimensionali strette è fondamentale.

- Se la tua priorità principale è unire materiali dissimili o difficili da saldare: Il controllo preciso e l'alta densità energetica dell'EBW possono saldare con successo metalli incompatibili con altri processi di saldatura.

- Se la tua priorità principale è la fabbricazione a basso costo di grandi strutture: Le limitazioni delle dimensioni della camera a vuoto e l'alto costo di capitale rendono l'EBW inadatto; metodi tradizionali come MIG o saldatura ad arco sommerso sono migliori.

In definitiva, la saldatura a fascio di elettroni offre un livello di precisione, profondità e purezza che i processi di saldatura convenzionali non possono eguagliare.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Saldatura per fusione che utilizza un fascio focalizzato di elettroni ad alta velocità sottovuoto. |

| Vantaggio Chiave | Rapporto profondità/larghezza eccezionale e zona termicamente alterata (ZTA) minima. |

| Ideale Per | Metalli reattivi (es. titanio), componenti aerospaziali, impianti medici e sezioni spesse. |

| Limite Principale | Richiede una camera a vuoto, limitando le dimensioni dei pezzi e aumentando il tempo/costo del ciclo. |

Hai bisogno di una soluzione di saldatura che offra resistenza e precisione superiori?

La saldatura a fascio di elettroni è ideale per componenti di alto valore in cui l'integrità della giunzione, la minima distorsione e la purezza del materiale sono tassative. Se lavori con metalli reattivi, sezioni spesse o parti critiche per le prestazioni per i settori aerospaziale, medico o automobilistico, questo processo può cambiare le regole del tuo processo produttivo.

In KINTEK, siamo specializzati in attrezzature avanzate per laboratori e produzione. Lascia che i nostri esperti ti aiutino a determinare se la saldatura a fascio di elettroni è la soluzione giusta per i tuoi materiali e obiettivi di progetto specifici.

Contatta oggi il nostro team tecnico per una consulenza e scopri come possiamo supportare le tue esigenze di saldatura di precisione.

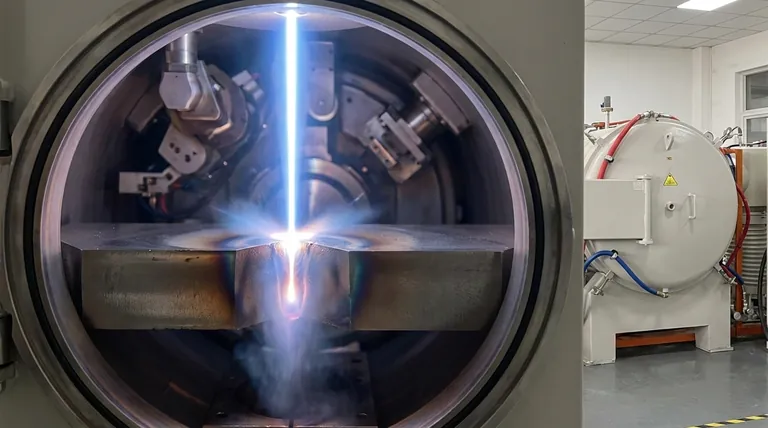

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- A quale temperatura evapora il molibdeno? Comprendere i suoi limiti ad alta temperatura

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio