Nella sua essenza, la deposizione fisica da fase vapore (PVD) è un sofisticato processo di rivestimento sotto vuoto. Funziona trasformando un materiale solido in vapore, che poi viaggia attraverso il vuoto e si condensa, atomo per atomo, sulla superficie di un oggetto. Questo metodo crea un film estremamente sottile, durevole e saldamente aderente che migliora fondamentalmente le proprietà del materiale sottostante.

Il principio centrale del PVD non è quello di applicare uno strato sopra una superficie, ma di costruire una nuova superficie a livello molecolare. Questo processo di deposizione basato sul vuoto crea un film che è legato al substrato, garantendo una durabilità e prestazioni superiori rispetto alla placcatura o alla verniciatura tradizionali.

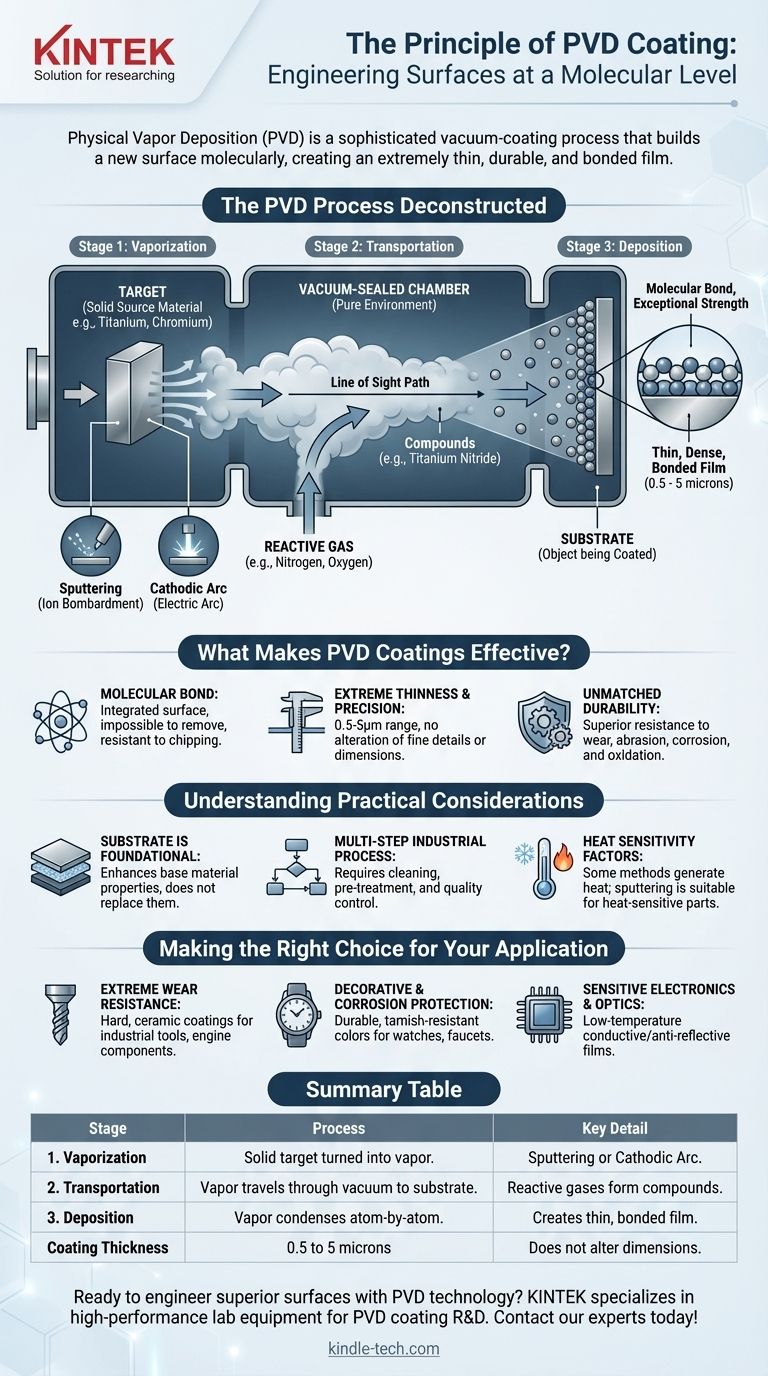

Il Processo PVD Scomposto

Per comprendere veramente il PVD, è meglio suddividerlo nelle sue tre fasi critiche. L'intero processo avviene all'interno di una camera ad alto vuoto, essenziale per la purezza e la qualità del rivestimento finale.

Il Ruolo Essenziale del Vuoto

Il processo deve avvenire sottovuoto per eliminare qualsiasi particella estranea, come ossigeno o vapore acqueo. Ciò assicura che il materiale di rivestimento vaporizzato non reagisca con nulla nell'aria prima di raggiungere l'oggetto bersaglio, garantendo un film puro e perfettamente aderente.

Fase 1: Vaporizzazione

Innanzitutto, un materiale sorgente solido, noto come bersaglio (target), deve essere convertito in vapore gassoso. Questo bersaglio è realizzato con il materiale con cui si desidera rivestire, come titanio, cromo o zirconio.

I metodi comuni per la vaporizzazione includono lo sputtering (pulverizzazione catodica), in cui il bersaglio viene bombardato con ioni ad alta energia, o l'uso di un arco catodico, che utilizza un arco elettrico per vaporizzare il materiale.

Fase 2: Trasporto

Una volta vaporizzata, la nuvola di atomi o ioni viaggia attraverso la camera sigillata sottovuoto dal bersaglio all'oggetto da rivestire (il substrato). Il percorso è una linea retta di vista, motivo per cui il corretto posizionamento e fissaggio dei pezzi è fondamentale.

Durante questa fase, può essere introdotto un gas reattivo come azoto o ossigeno. Ciò consente al metallo vaporizzato di reagire e formare composti ceramici (come il nitruro di titanio), alterando drasticamente le proprietà del rivestimento, come colore e durezza.

Fase 3: Deposizione

Quando gli atomi vaporizzati colpiscono il substrato, si condensano nuovamente in uno stato solido. Ciò avviene atomo per atomo, costruendo un film sottile, denso e altamente uniforme. Poiché ciò avviene a livello molecolare, il rivestimento aderisce con una forza eccezionale.

Cosa Rende Così Efficaci i Rivestimenti PVD?

Il principio alla base del processo porta direttamente alle sue caratteristiche uniche e preziose. Il PVD non è solo una finitura; è una forma di ingegneria delle superfici.

Un Legame Molecolare, Non Uno Strato di Vernice

Il processo di deposizione crea uno strato legato che è integrato con la superficie del substrato. Ecco perché i rivestimenti PVD sono quasi impossibili da rimuovere e sono eccezionalmente resistenti a scheggiature o sfaldamenti.

Sottigliezza Estrema e Precisione

I rivestimenti PVD sono incredibilmente sottili, tipicamente variano da soli 0,5 a 5 micron. Ciò significa che possono essere applicati senza alterare i dettagli fini, la trama superficiale o le dimensioni funzionali del pezzo sottostante.

Durabilità Ineguagliabile

I film risultanti sono incredibilmente duri e densi. Ciò conferisce loro una resistenza superiore all'usura, all'abrasione, alla corrosione e all'ossidazione, estendendo significativamente la vita dell'oggetto rivestito.

Comprendere le Considerazioni Pratiche

Sebbene potente, il processo PVD non è una soluzione universale. La sua efficacia è legata a condizioni e requisiti specifici che devono essere compresi.

Il Substrato È Fondamentale

Un rivestimento PVD migliora le proprietà del materiale di base, ma non le sostituisce. Le prestazioni finali, incluso il limite di fatica e la resistenza, sono una combinazione sia del rivestimento che del substrato sottostante. Un rivestimento ad alte prestazioni non può risolvere un materiale di base di scarsa qualità.

Un Processo Industriale a Più Fasi

La deposizione in sé è solo una parte di un flusso di lavoro più ampio. Un'applicazione PVD di successo richiede una preparazione meticolosa, che include la pulizia dei pezzi, il pre-trattamento e il controllo qualità, seguita da un attento fissaggio all'interno della camera.

La Sensibilità al Calore Può Essere un Fattore

Alcune tecniche PVD generano calore significativo. Tuttavia, metodi specifici come lo sputtering operano a temperature molto basse, rendendoli adatti a materiali sensibili al calore come plastiche, elettronica o persino campioni biologici per la microscopia.

Fare la Scelta Giusta per la Tua Applicazione

La versatilità del PVD consente di adattarlo per ottenere risultati specifici. Il tuo obiettivo finale determinerà come applicare al meglio il processo.

- Se la tua attenzione principale è l'estrema resistenza all'usura: Il PVD viene utilizzato per applicare rivestimenti ceramici duri come il Nitruro di Titanio (TiN) su utensili industriali, punte da trapano e componenti del motore, aumentandone drasticamente la durata.

- Se la tua attenzione principale è una finitura decorativa e protezione dalla corrosione: Il PVD fornisce colori durevoli e resistenti all'ossidazione su articoli come orologi, rubinetti e gioielli, superando di gran lunga la placcatura tradizionale.

- Se la tua attenzione principale è il rivestimento di elettronica o ottica sensibile: I processi PVD a bassa temperatura come lo sputtering possono applicare film conduttivi o antiriflesso senza danneggiare i delicati componenti sottostanti.

In definitiva, la deposizione fisica da fase vapore è uno strumento preciso e potente per ingegnerizzare superfici con proprietà semplicemente irraggiungibili con i metodi convenzionali.

Tabella Riassuntiva:

| Fase | Processo | Dettaglio Chiave |

|---|---|---|

| 1. Vaporizzazione | Il materiale bersaglio solido viene trasformato in vapore. | Ottenuto tramite sputtering o arco catodico. |

| 2. Trasporto | Il vapore viaggia attraverso il vuoto fino al substrato. | Possono essere introdotti gas reattivi per formare composti. |

| 3. Deposizione | Il vapore si condensa atomo per atomo sul substrato. | Crea un film sottile, denso e saldamente legato. |

| Spessore del Rivestimento | Da 0,5 a 5 micron | Non altera le dimensioni del pezzo. |

Pronto a ingegnerizzare superfici superiori con la tecnologia PVD?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi per la ricerca e lo sviluppo di rivestimenti PVD. Sia che tu debba migliorare la resistenza all'usura per gli utensili industriali, applicare finiture decorative durevoli o rivestire componenti elettronici sensibili, le nostre soluzioni sono progettate per precisione e affidabilità.

Contatta oggi i nostri esperti per discutere come i nostri sistemi e materiali di consumo PVD possono soddisfare le tue specifiche esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Pressa termica automatica sottovuoto con touchscreen

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

Domande frequenti

- Cosa significa la deposizione PVD sputtering? Una guida alla deposizione di film sottili ad alte prestazioni

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- Cos'è la deposizione nella chimica ambientale? Capire come l'inquinamento atmosferico danneggia gli ecosistemi

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio