Nel suo nucleo, il principio della deposizione chimica da fase vapore metallorganica (MOCVD) è un processo altamente controllato per la crescita di film sottili cristallini ad alta purezza. Funziona introducendo specifiche molecole di gas, note come precursori metallorganici, in una camera di reazione dove si decompongono su un substrato riscaldato. Questa reazione chimica deposita meticolosamente un sottile film solido, atomo per atomo, formando una struttura cristallina perfetta essenziale per dispositivi elettronici e fotonici ad alte prestazioni.

La sfida centrale nella produzione avanzata non è solo depositare materiale, ma costruire strati monocristallini impeccabili su un substrato. Il MOCVD risolve questo problema utilizzando precursori chimici volatili progettati per reagire e scomporsi solo sulla superficie calda del substrato, consentendo un metodo preciso e scalabile per la creazione di film epitassiali.

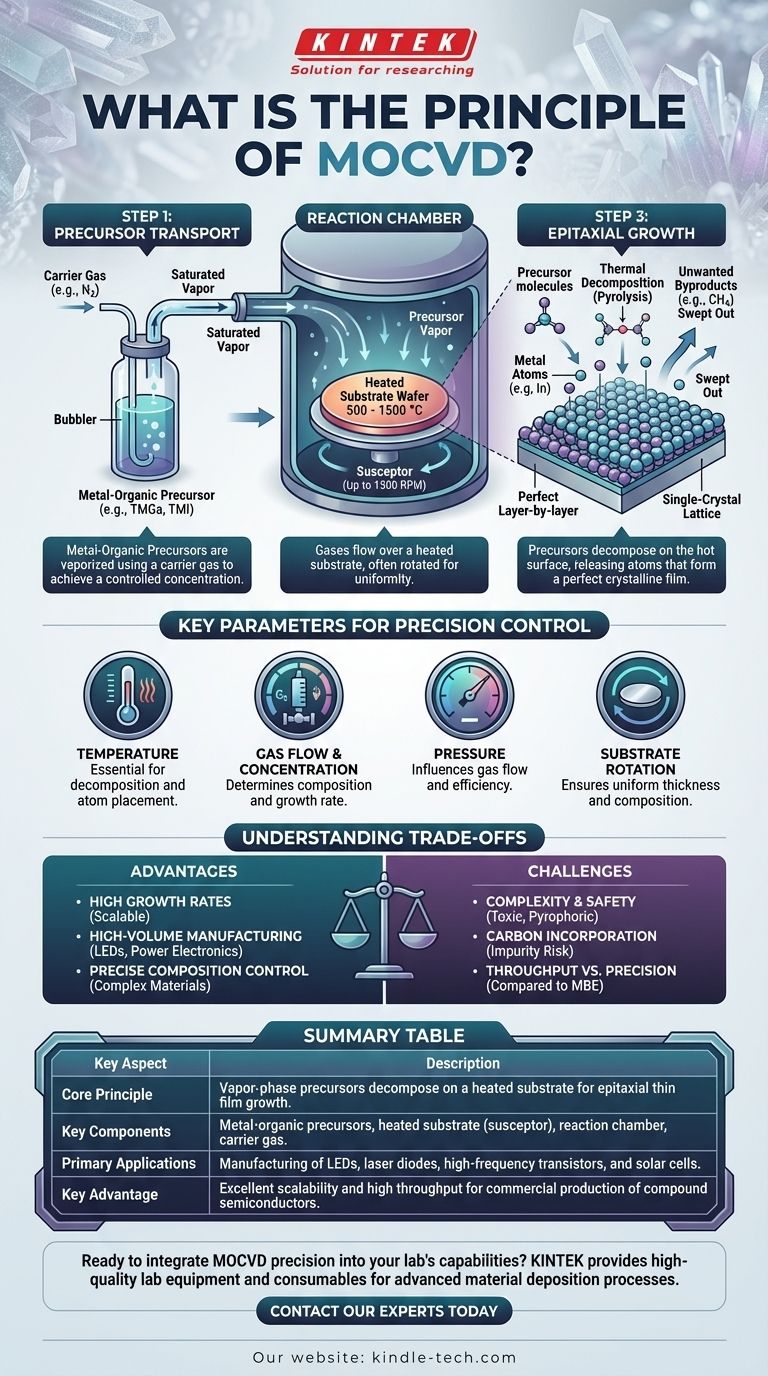

Deconstructing the MOCVD Process

Il MOCVD è una sottoclasse specializzata di una tecnologia più ampia nota come deposizione chimica da fase vapore (CVD). Comprendere il principio generale del CVD è il primo passo per padroneggiare le specificità del MOCVD.

La Fondazione: Deposizione Chimica da Fase Vapore (CVD)

In qualsiasi processo CVD, i gas reattivi vengono fatti passare su un substrato riscaldato. Il calore fornisce l'energia necessaria per innescare una reazione chimica. Questa reazione provoca la formazione e la deposizione di un materiale solido sulla superficie del substrato, mentre eventuali sottoprodotti indesiderati vengono rimossi dal flusso di gas.

Il "MO" nel MOCVD: Precursori Metallorganici

Ciò che rende unico il MOCVD sono i gas sorgente specifici che utilizza. Si tratta di precursori metallorganici, che sono molecole contenenti un atomo metallico desiderato (come Gallio, Indio o Alluminio) legato chimicamente a gruppi molecolari organici.

La proprietà critica di questi precursori è la loro volatilità. Possono essere facilmente trasformati in vapore a basse temperature, consentendo di trasportarli con precisione utilizzando un gas vettore.

Fase 1: Trasporto del Precursore

Il processo inizia trasportando i precursori al reattore. Questo viene spesso fatto utilizzando un dispositivo chiamato bubbler (gorgogliatore).

Un gas vettore (come idrogeno o azoto) viene fatto gorgogliare attraverso la sorgente metallorganica liquida. Mentre gorgoglia, si satura di vapore precursore, trasportando una concentrazione controllata del materiale reattivo nella camera di reazione.

Fase 2: La Camera di Reazione

All'interno della camera, un wafer di substrato si trova su una piattaforma riscaldata, nota come suscettore. Le temperature del substrato sono elevate, tipicamente comprese tra 500 e 1500 gradi Celsius.

I gas precursori, miscelati con altri reagenti necessari, vengono iniettati nella camera e fluiscono uniformemente attraverso il substrato riscaldato. Per garantire questa uniformità, il substrato viene spesso ruotato ad alta velocità.

Fase 3: Reazione Superficiale e Crescita Epitassiale

Quando i precursori caldi toccano il substrato molto più caldo, subiscono la pirolisi, o decomposizione termica. I legami chimici si rompono.

Gli atomi metallici desiderati vengono rilasciati e depositati sulla superficie del substrato. Poiché il substrato è un monocristallo, gli atomi depositati si dispongono per seguire il suo reticolo cristallino esistente, estendendo perfettamente la struttura. Questa replicazione strato per strato è chiamata crescita epitassiale.

I componenti organici rimanenti e altri sottoprodotti rimangono in uno stato gassoso e vengono espulsi dalla camera, lasciando un film sottile puro e cristallino.

I Parametri Chiave per il Controllo di Precisione

La qualità e le proprietà del film cresciuto tramite MOCVD dipendono dal rigoroso controllo di diverse variabili di processo. Queste vengono monitorate in tempo reale per garantire riproducibilità e prestazioni.

Temperatura

La temperatura è il motore primario della reazione chimica. Deve essere sufficientemente alta per decomporre efficacemente i precursori ma ottimizzata per garantire che gli atomi abbiano energia sufficiente per trovare il loro posto appropriato nel reticolo cristallino, minimizzando i difetti.

Flusso e Concentrazione del Gas

La portata del gas vettore attraverso il gorgogliatore, insieme alla temperatura del gorgogliatore, determina con precisione la concentrazione dei reagenti forniti alla camera. Questo controlla direttamente la composizione chimica del film e la sua velocità di crescita.

Pressione

Il MOCVD viene spesso eseguito a pressioni che vanno dal basso vuoto alla pressione quasi atmosferica. La pressione all'interno della camera influenza la dinamica del flusso di gas e il percorso libero medio delle molecole, influenzando l'uniformità e l'efficienza del processo di deposizione.

Rotazione del Substrato

La rotazione del substrato a velocità fino a 1500 RPM è cruciale per la produzione su larga scala. Essa compensa eventuali piccole variazioni di temperatura o flusso di gas attraverso il wafer, garantendo che il film risultante abbia uno spessore e una composizione altamente uniformi.

Comprendere i Compromessi

Sebbene potente, il MOCVD non è privo di sfide. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Complessità e Sicurezza

I precursori metallorganici sono spesso altamente tossici, infiammabili e piroforici (si accendono spontaneamente a contatto con l'aria). Di conseguenza, i reattori MOCVD richiedono sofisticati sistemi di gestione del gas e di interblocco di sicurezza, che ne aumentano la complessità e il costo.

Incorporazione di Carbonio

Poiché i precursori contengono gruppi organici (a base di carbonio), esiste il rischio che atomi di carbonio vaganti possano essere incorporati nel film in crescita come impurità. Ciò può influire negativamente sulle proprietà elettroniche o ottiche del materiale e le condizioni di processo devono essere attentamente regolate per minimizzarlo.

Produzione vs. Precisione

Rispetto alle tecniche di ultra-alto vuoto come l'epitassia a fascio molecolare (MBE), il MOCVD offre velocità di crescita significativamente più elevate ed è più facilmente scalabile per gestire più wafer contemporaneamente. Questo lo rende la scelta dominante per la produzione ad alto volume. Il compromesso è che l'MBE può, in alcune specifiche applicazioni di ricerca, offrire un controllo ancora più fine a livello di singolo strato atomico.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare il MOCVD è guidata dalla necessità di materiali cristallini di alta qualità, spesso su scala commerciale.

- Se il tuo obiettivo principale è la produzione ad alto volume di semiconduttori composti: il MOCVD è lo standard industriale per la creazione di LED, diodi laser ed elettronica di potenza grazie alla sua elevata produttività e scalabilità.

- Se il tuo obiettivo principale è la crescita di sistemi di materiali complessi con composizione precisa: il MOCVD offre un eccellente controllo sul drogaggio e sulla composizione della lega, rendendolo ideale per materiali come il Nitruro di Gallio (GaN) o l'Arseniuro di Gallio (GaAs).

- Se il tuo obiettivo principale è bilanciare qualità ed efficienza produttiva: il MOCVD rappresenta l'equilibrio ottimale tra il raggiungimento di una crescita epitassiale di alta qualità e le esigenze pratiche della produzione.

In definitiva, il principio del MOCVD fornisce un potente e scalabile kit di strumenti chimici per costruire le fondamenta cristalline dei dispositivi elettronici e fotonici di prossima generazione.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | I precursori in fase vapore si decompongono su un substrato riscaldato per la crescita epitassiale di film sottili. |

| Componenti Chiave | Precursori metallorganici, substrato riscaldato (suscettore), camera di reazione, gas vettore. |

| Applicazioni Primarie | Produzione di LED, diodi laser, transistor ad alta frequenza e celle solari. |

| Vantaggio Chiave | Eccellente scalabilità e alta produttività per la produzione commerciale di semiconduttori composti. |

Pronto a integrare la precisione MOCVD nelle capacità del tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per processi avanzati di deposizione di materiali come il MOCVD. Che tu stia aumentando la produzione o spingendo i confini della ricerca e sviluppo, la nostra esperienza ti garantisce gli strumenti affidabili necessari per il successo.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare la tua ricerca e produzione di film sottili.

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Stampo a pressa anti-crepa per uso di laboratorio

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quali sono i parametri critici per il grafene CVD di alta qualità? Ottimizza il tuo processo di sintesi

- Come si deposita un film sottile? Metodi PVD vs. CVD per il rivestimento di precisione

- Cos'è la deposizione chimica da fase vapore nei nanomateriali? Una guida alla fabbricazione di nanomateriali ad alta purezza

- Quali tipi di substrati vengono utilizzati nella CVD per facilitare i film di grafene? Ottimizza la crescita del grafene con il catalizzatore giusto

- Qual è il processo di deposizione CVD? Padroneggiare il rivestimento conforme per parti 3D complesse

- Qual è la differenza tra spruzzatura (spray) e sputtering? Scegliere la tecnologia di rivestimento giusta per la vostra applicazione

- Cos'è il metodo CVD? Una guida alla deposizione di film sottili ad alte prestazioni

- Cos'è il metodo di deposizione chimica da vapore per i CNT? Ottieni un controllo preciso per la crescita di nanotubi di alta qualità