Nella sua essenza, la Deposizione Chimica da Fase Vapore Organometallica (MOCVD) è un processo altamente controllato per la crescita di film sottili cristallini ad alta purezza su un substrato. Implica l'introduzione di specifici precursori chimici gassosi, noti come organometallici, in una camera di reazione. Questi gas si decompongono su un substrato riscaldato, depositando uno strato di materiale solido strato dopo strato, mentre i sottoprodotti volatili vengono rimossi.

La MOCVD non consiste nello spruzzare un rivestimento; è un metodo di costruzione su scala atomica. Controllando con precisione la temperatura, la pressione e il flusso dei gas, orchestrare una reazione chimica su una superficie per costruire strutture cristalline perfette, formando la base per dispositivi elettronici e optoelettronici ad alte prestazioni.

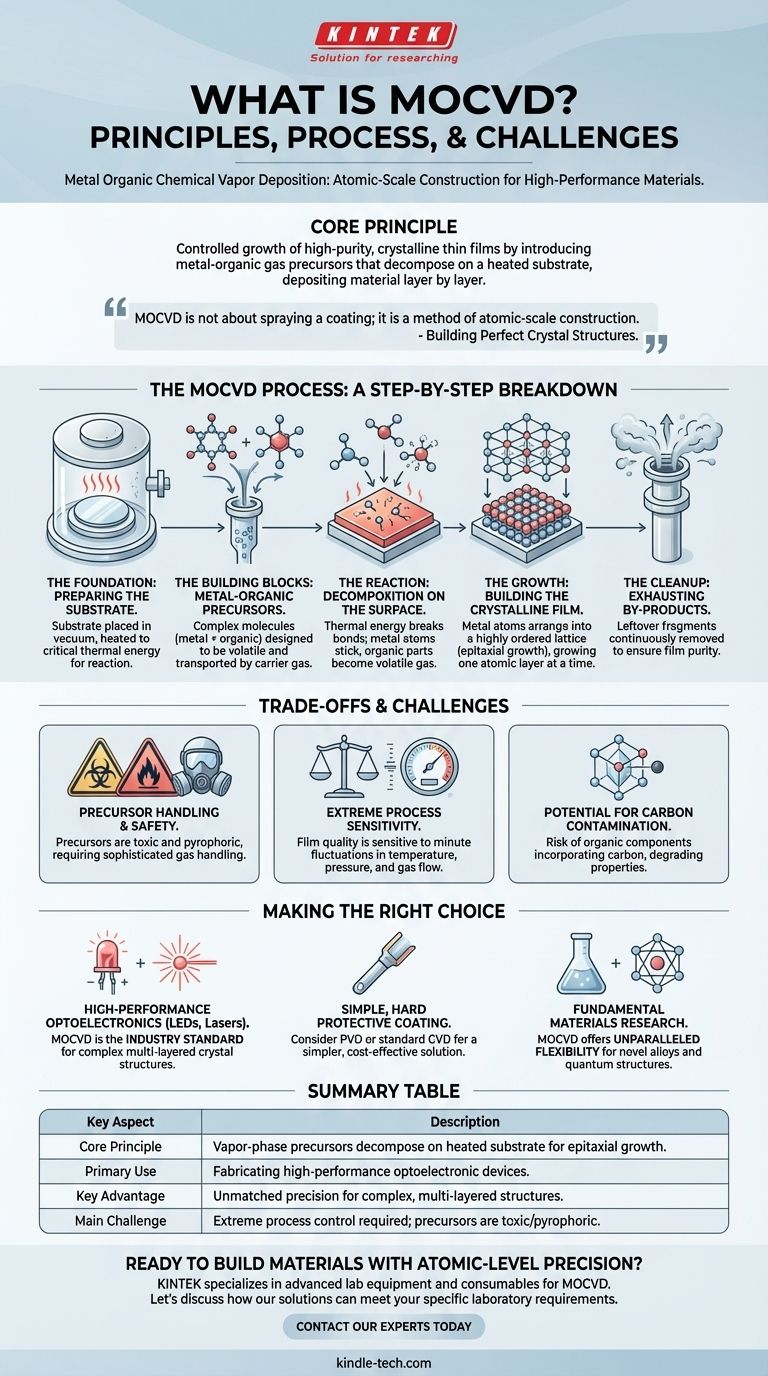

Il Processo MOCVD: Una Scomposizione Passo Passo

Per comprendere il principio della MOCVD, è meglio considerarlo come una sequenza di eventi attentamente ingegnerizzati. Ogni fase è fondamentale per ottenere un film uniforme e di alta qualità.

Le Fondamenta: Preparazione del Substrato

L'intero processo inizia con un substrato, che è il materiale su cui verrà fatto crescere il film. Questo substrato viene posizionato all'interno di una camera di reazione, che di solito viene mantenuta sotto vuoto.

Il substrato viene quindi riscaldato a una temperatura precisa. Questo calore non serve a fondere nulla; fornisce l'energia termica critica richiesta per guidare la reazione chimica sulla superficie.

I Blocchi Costruttivi: Precursori Organometallici

Il termine "Organometallico" nella MOCVD si riferisce ai prodotti chimici precursori utilizzati. Si tratta di molecole complesse in cui un atomo metallico centrale è legato a molecole organiche.

Questi composti sono specificamente progettati per essere volatili, il che significa che possono essere facilmente trasformati in gas e trasportati nella camera di reazione con un gas vettore come idrogeno o azoto.

La Reazione: Decomposizione sulla Superficie

Quando i gas precursori fluiscono sopra il substrato caldo, l'energia termica rompe i legami chimici all'interno delle molecole precursore.

Gli atomi metallici si "attaccano" alla superficie, mentre i componenti organici, ora staccati, formano nuove molecole gassose volatili. Questo è l'evento di deposizione centrale.

La Crescita: Costruire il Film Cristallino

Gli atomi metallici depositati non atterrano casualmente. Si dispongono in un reticolo cristallino altamente ordinato, spesso continuando la struttura cristallina del substrato sottostante. Questo processo è noto come crescita epitassiale.

Fornendo continuamente i gas precursori, questo film cresce un livello atomico alla volta, risultando in un materiale eccezionalmente puro e strutturalmente perfetto.

La Pulizia: Scarico dei Sottoprodotti

I frammenti organici rimanenti e gli altri sottoprodotti di reazione rimangono allo stato gassoso. Questi gas di scarto vengono continuamente rimossi dalla camera di reazione dal flusso di gas e dal sistema di vuoto.

Questa rimozione costante è fondamentale per garantire la purezza del film in crescita, prevenendo la contaminazione da residui chimici indesiderati.

Comprendere i Compromessi e le Sfide

Sebbene potente, la MOCVD è un processo complesso con sfide specifiche che ne determinano l'uso. Comprendere questi compromessi è fondamentale per apprezzarne il ruolo.

Gestione dei Precursori e Sicurezza

I precursori organometallici sono spesso altamente tossici e piroforici, il che significa che possono incendiarsi spontaneamente al contatto con l'aria. Ciò richiede sistemi di manipolazione dei gas e di sicurezza sofisticati e costosi.

Estrema Sensibilità del Processo

La qualità del film finale è estremamente sensibile a minime fluttuazioni di temperatura, pressione e flusso di gas. Mantenere una perfetta uniformità su un substrato di grandi dimensioni è una sfida ingegneristica importante che richiede attrezzature altamente avanzate.

Potenziale di Contaminazione da Carbonio

Poiché i precursori sono "organici" – contenenti legami carbonio-idrogeno – esiste un rischio intrinseco che gli atomi di carbonio possano essere incorporati involontariamente nel film. Questa contaminazione può degradare le proprietà elettroniche o ottiche desiderate del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della MOCVD è una decisione guidata dalla necessità intransigente della perfezione del materiale.

- Se il tuo obiettivo principale è l'optoelettronica ad alte prestazioni (LED, laser, celle solari): La MOCVD è lo standard industriale grazie alla sua capacità impareggiabile di creare strutture cristalline complesse e multistrato con un controllo preciso della composizione.

- Se il tuo obiettivo principale è produrre un rivestimento protettivo semplice e resistente: Un processo meno complesso e più economico come la deposizione fisica da vapore (PVD) generale o la CVD standard è probabilmente più adatto.

- Se il tuo obiettivo principale è la ricerca fondamentale sui materiali: La MOCVD offre una flessibilità senza pari per creare nuove leghe e strutture quantistiche semplicemente regolando la miscela e il flusso di diversi gas precursori.

In definitiva, la MOCVD è la scelta definitiva quando l'obiettivo è costruire un materiale con precisione a livello atomico.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | I precursori organometallici in fase vapore si decompongono su un substrato riscaldato per la crescita epitassiale. |

| Uso Principale | Fabbricazione di dispositivi optoelettronici ad alte prestazioni (LED, laser, celle solari). |

| Vantaggio Chiave | Precisione impareggiabile per la creazione di strutture cristalline complesse e multistrato. |

| Sfida Principale | Richiede un controllo estremo di temperatura, pressione e flusso di gas; i precursori sono spesso tossici/piroforici. |

Pronto a costruire materiali con precisione a livello atomico?

KINTEK è specializzata nella fornitura delle attrezzature da laboratorio avanzate e dei materiali di consumo necessari per processi sofisticati come la Deposizione Chimica da Fase Vapore Organometallica (MOCVD). Sia che tu stia sviluppando LED di prossima generazione, diodi laser o celle solari ad alta efficienza, la nostra esperienza supporta la tua esigenza di materiali ad alta purezza e controllo preciso del processo.

Discutiamo come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio.

Contatta oggi i nostri esperti per esplorare gli strumenti giusti per il tuo lavoro rivoluzionario.

Guida Visiva

Prodotti correlati

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- A quale temperatura avviene l'evaporazione? Svela i segreti per controllare il tasso di evaporazione

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Quanto tempo impiega il THC ad evaporare? La vera scienza dietro la perdita di potenza

- Come funziona una sorgente di evaporazione di molibdeno in un'atmosfera di solfuro di idrogeno durante la sintesi di film sottili di disolfuro di molibdeno?