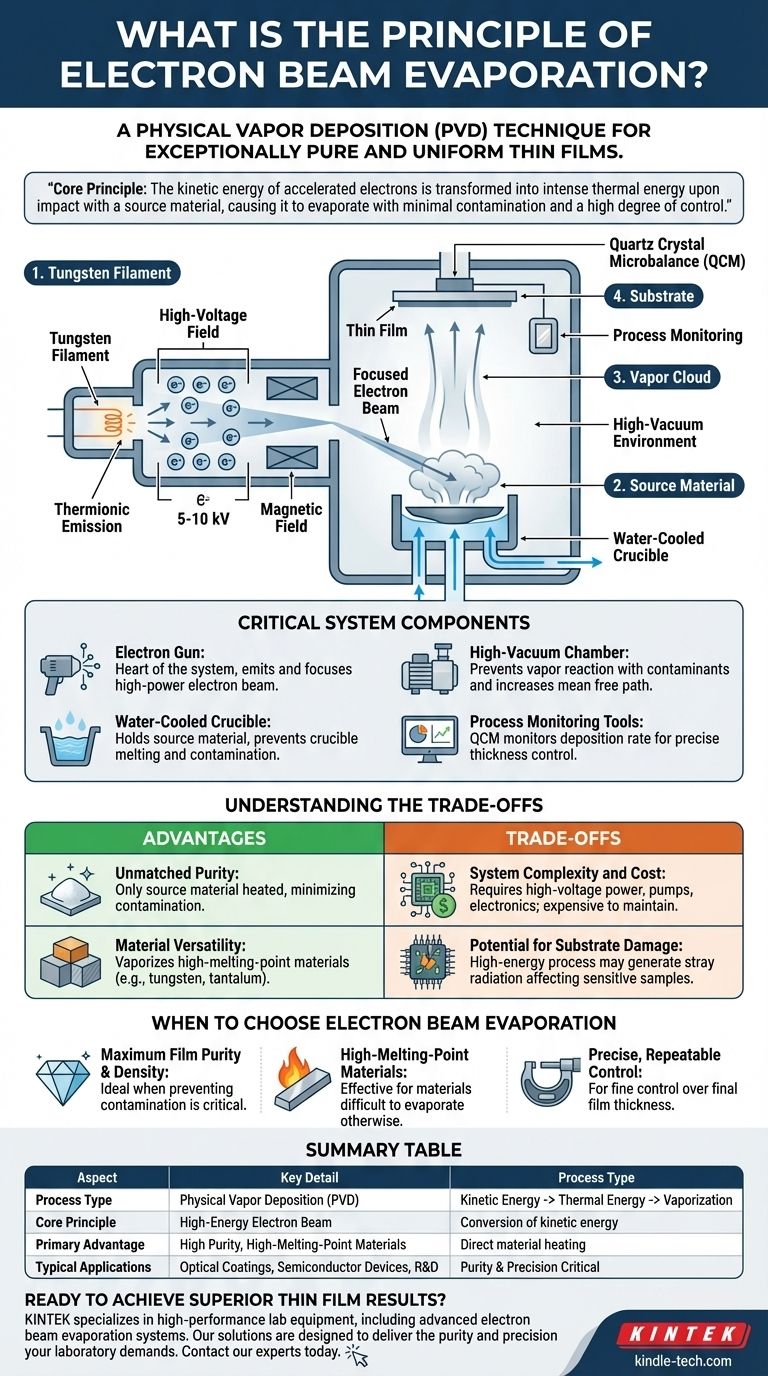

In breve, l'evaporazione a fascio elettronico è una tecnica di deposizione fisica da vapore (PVD) che utilizza un fascio focalizzato di elettroni ad alta energia per vaporizzare un materiale sorgente. Questo vapore viaggia quindi attraverso una camera ad alto vuoto e si condensa su una superficie più fredda, o substrato, per formare un film sottile eccezionalmente puro e uniforme.

Il principio fondamentale è la conversione mirata dell'energia. L'energia cinetica degli elettroni accelerati viene trasformata in intensa energia termica all'impatto con un materiale sorgente, causandone l'evaporazione con contaminazione minima e un alto grado di controllo.

Come funziona: una ripartizione passo-passo

L'intero processo è una sequenza attentamente orchestrata progettata per precisione e purezza, il tutto all'interno di un ambiente ad alto vuoto.

Generazione: Creazione del fascio elettronico

Il processo inizia con un filamento di tungsteno. Una corrente elettrica elevata viene fatta passare attraverso questo filamento, facendolo riscaldare significativamente attraverso un processo noto come riscaldamento Joule.

Questo calore intenso fa sì che il filamento rilasci elettroni tramite emissione termoionica.

Accelerazione e focalizzazione: Formazione di un fascio ad alta energia

Una volta liberati, gli elettroni vengono accelerati da un campo ad alta tensione, tipicamente tra 5 e 10 kilovolt (kV), conferendo loro un'immensa energia cinetica.

Un campo magnetico viene quindi utilizzato per focalizzare con precisione questi elettroni ad alta velocità in un fascio stretto e controllabile.

Impatto e vaporizzazione: Il trasferimento di energia

Questo fascio elettronico focalizzato viene diretto sul materiale sorgente, che è contenuto in un crogiolo. All'impatto con il materiale, l'energia cinetica degli elettroni viene istantaneamente convertita in calore intenso e localizzato.

Questo trasferimento di energia innalza la temperatura del materiale oltre il suo punto di ebollizione, causandone l'evaporazione (o la sublimazione, per alcuni materiali), creando una nuvola di vapore.

Deposizione: Dal vapore al film solido

Il materiale vaporizzato viaggia verso l'alto attraverso la camera a vuoto. Il vuoto è fondamentale, poiché assicura che le particelle di vapore viaggino in linea retta senza collidere o reagire con le molecole d'aria.

Quando il vapore raggiunge il substrato più freddo posizionato sopra la sorgente, si condensa, formando un film sottile e solido. Lo spessore di questo film, spesso tra 5 e 250 nanometri, può essere controllato con precisione.

I componenti critici del sistema

Comprendere l'hardware chiave rivela perché questa tecnica è così efficace e controllabile.

Il cannone elettronico

Questo è il cuore del sistema, comprendente il filamento di tungsteno che emette elettroni e le lenti elettromagnetiche che li accelerano e li focalizzano in un fascio ad alta potenza.

Il crogiolo raffreddato ad acqua

Il materiale sorgente è contenuto in un crogiolo di rame che è attivamente raffreddato ad acqua. Questa è una caratteristica di design cruciale.

Raffreddando il crogiolo, solo il piccolo punto colpito dal fascio elettronico viene riscaldato. Ciò impedisce al crogiolo stesso di fondere o degassare, il che altrimenti contaminerebbe il film risultante.

La camera ad alto vuoto

La camera mantiene un ambiente a pressione estremamente bassa. Questo serve a due scopi: impedisce al materiale vaporizzato di reagire con contaminanti come l'ossigeno e aumenta il "cammino libero medio" in modo che gli atomi di vapore viaggino direttamente al substrato senza interferenze.

Strumenti di monitoraggio del processo

I sistemi includono quasi sempre una microbilancia a cristallo di quarzo (QCM). Questo dispositivo monitora la velocità di deposizione in tempo reale, consentendo un controllo preciso sullo spessore finale del film.

Comprendere i compromessi

Nessuna tecnica è perfetta per ogni applicazione. L'evaporazione a fascio elettronico offre vantaggi significativi ma comporta complessità intrinseche.

Vantaggio: Purezza ineguagliabile

Poiché viene riscaldato solo il materiale sorgente, la contaminazione dal contenitore è praticamente eliminata. Ciò si traduce in film di purezza eccezionalmente elevata, fondamentale per applicazioni ottiche ed elettroniche.

Vantaggio: Versatilità dei materiali

L'energia intensa e focalizzata può vaporizzare materiali con punti di fusione molto elevati, come metalli refrattari (tungsteno, tantalio) e ceramiche, che sono impossibili da evaporare con metodi di riscaldamento termico più semplici.

Compromesso: Complessità e costo del sistema

Gli evaporatori a fascio elettronico sono meccanicamente complessi. Richiedono alimentatori ad alta tensione, pompe per vuoto potenti ed elettronica di controllo sofisticata, rendendoli più costosi da acquistare e mantenere rispetto ad altri sistemi di deposizione.

Compromesso: Potenziale danno al substrato

Il processo ad alta energia può generare elettroni vaganti e raggi X. Per substrati altamente sensibili, come alcuni dispositivi elettronici organici o campioni biologici, questa radiazione secondaria può causare danni.

Quando scegliere l'evaporazione a fascio elettronico

I requisiti della tua applicazione per purezza, tipo di materiale e controllo determineranno se questo metodo è la scelta giusta.

- Se il tuo obiettivo principale è la massima purezza e densità del film: L'e-beam è la scelta superiore perché il riscaldamento diretto del materiale sorgente previene la contaminazione dal crogiolo.

- Se è necessario depositare materiali con punti di fusione molto elevati: Il riscaldamento intenso e localizzato del fascio elettronico lo rende una delle poche opzioni efficaci e affidabili disponibili.

- Se il tuo obiettivo è un controllo preciso e ripetibile sullo spessore del film: L'integrazione di strumenti di monitoraggio in tempo reale come un QCM consente un controllo eccezionalmente fine sulle proprietà finali del film.

In definitiva, l'evaporazione a fascio elettronico è lo standard industriale quando le prestazioni, la purezza e la precisione del film sottile non sono negoziabili.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Principio fondamentale | L'energia cinetica di un fascio elettronico viene convertita in energia termica per vaporizzare un materiale sorgente. |

| Vantaggio principale | Purezza del film eccezionalmente elevata e capacità di depositare materiali con alto punto di fusione. |

| Applicazioni tipiche | Rivestimenti ottici, dispositivi semiconduttori e R&S esigenti. |

Pronto a ottenere risultati superiori con i film sottili? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi avanzati di evaporazione a fascio elettronico. Le nostre soluzioni sono progettate per offrire la purezza e la precisione che il tuo laboratorio richiede. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze applicative.

Guida Visiva

Prodotti correlati

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- Quali materiali vengono utilizzati nell'evaporazione termica? Dai metalli ai dielettrici per il rivestimento a film sottile

- Che cos'è la tecnica di evaporazione a fascio di elettroni? Ottieni la deposizione di film sottili ad alta purezza

- Quale metallo può evaporare? Una guida alla pressione di vapore e alla deposizione di film sottili

- Qual è il processo di rivestimento a fascio di elettroni? Ottenere film sottili di elevata purezza e precisione per il vostro laboratorio

- Quali sono i vantaggi della deposizione a fascio elettronico? Ottenere film sottili ad alta purezza e ad alto punto di fusione

- Qual è la differenza tra evaporazione termica e sputtering magnetronico? Scegli il metodo di rivestimento PVD giusto

- Cos'è la tecnica di evaporazione termica per la deposizione di film sottili? Una guida per rivestimenti semplici e ad alta purezza

- Cos'è il processo di evaporazione termica? Una guida alla deposizione di film sottili semplice e ad alta purezza