Per una pirolisi veloce ottimale, la dimensione delle particelle della biomassa deve essere molto piccola, tipicamente inferiore a 2-3 millimetri di diametro. Questa non è una raccomandazione casuale, ma un requisito fondamentale dettato dall'obiettivo principale del processo: un trasferimento di calore estremamente rapido per massimizzare la produzione di bio-olio liquido. Particelle più grandi semplicemente non riescono a riscaldarsi abbastanza velocemente, il che modifica fondamentalmente i percorsi delle reazioni chimiche e le rese dei prodotti.

Il principio centrale della pirolisi veloce è riscaldare la biomassa così rapidamente da decomporla in vapori preziosi prima che abbia la possibilità di trasformarsi in carbone (char). La piccola dimensione delle particelle è il fattore più critico per ottenere questa velocità necessaria di trasferimento del calore.

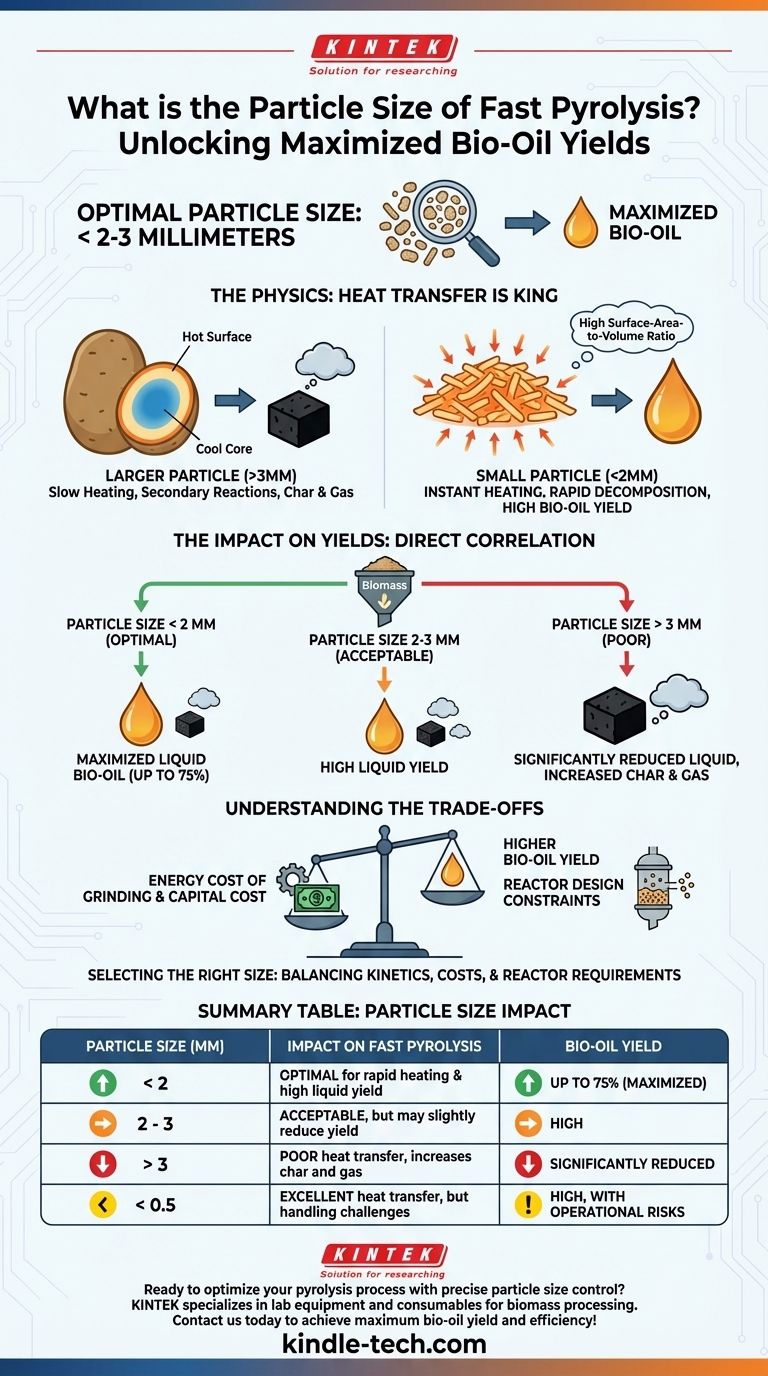

La Fisica dietro la Dimensione delle Particelle: Il Trasferimento di Calore è Sovrano

La pirolisi veloce è definita dalle sue condizioni di processo estreme. Comprendere la fisica di come si comportano le particelle in queste condizioni è fondamentale per capire perché la dimensione è così critica.

L'Obiettivo: Riscaldamento Rapido, Tempo di Permanenza Breve

L'intero processo è progettato per raggiungere velocità di riscaldamento superiori a 1000°C al secondo. L'obiettivo è portare la biomassa a una temperatura di reazione di circa 500°C in meno di due secondi. Questo riscaldamento rapido fessura direttamente la struttura solida della biomassa in molecole in fase vapore.

Perché le Particelle Piccole si Riscaldano Più Velocemente

Una particella piccola ha un rapporto area superficiale/volume molto elevato. Pensate alla differenza tra cucinare una patata intera rispetto a cucinare patate sminuzzate. Le sminuzzature cuociono quasi istantaneamente perché il calore può penetrare l'intero volume di ogni piccolo pezzo contemporaneamente.

Questo elevato rapporto assicura che il calore proveniente dal reattore (ad esempio, sabbia calda in un letto fluidizzato) venga trasferito quasi istantaneamente al nucleo della particella.

Evitare Reazioni Secondarie

Se una particella è troppo grande, la sua superficie si surriscalda mentre il suo nucleo rimane freddo. Questo gradiente di temperatura è disastroso per la resa di bio-olio.

La superficie calda inizia a pirolizzare, ma i vapori devono attraversare il nucleo più freddo e non reagito della particella. Questo percorso consente reazioni secondarie indesiderate, in cui i vapori preziosi si ri-polimerizzano in carbone di scarso valore e gas non condensabili.

L'Impatto della Dimensione delle Particelle sulle Rese

La scelta della dimensione delle particelle ha un impatto diretto e prevedibile sulla distribuzione finale dei prodotti: liquido, solido (carbone) e gas.

Massimizzare il Bio-Olio Liquido

Anni di ricerca hanno confermato che le dimensioni delle particelle inferiori a 2 mm sono direttamente correlate alle rese più elevate di bio-olio liquido, che possono raggiungere fino al 75% in peso. Questo è il "punto ottimale" in cui il trasferimento di calore è abbastanza veloce da sopprimere le reazioni secondarie che formano carbone.

Il Problema delle Particelle Più Grandi (> 3 mm)

Una volta che la dimensione delle particelle supera circa 3 mm, il processo non è più una vera pirolisi veloce. Il trasferimento di calore diventa limitato dalla conducibilità termica della particella stessa, portando ai gradienti di temperatura discussi in precedenza. Il risultato è una significativa diminuzione della resa liquida e un corrispondente aumento della produzione di carbone e gas.

L'Effetto delle Particelle Ultra-Fini (< 0,5 mm)

Sebbene eccellenti per il trasferimento di calore, le particelle estremamente fini possono introdurre sfide ingegneristiche. Possono essere difficili da maneggiare, presentare un rischio di esplosione di polveri e possono essere facilmente trasportate fuori dal reattore con i vapori del prodotto (un fenomeno chiamato elutriazione), complicando la separazione e la pulizia.

Comprendere i Compromessi

Selezionare la dimensione ideale delle particelle non è solo una decisione scientifica; è una decisione economica e ingegneristica che comporta compromessi critici.

Il Costo Energetico della Macinazione

Ridurre la biomassa dalla sua forma iniziale (ad esempio, cippato di legno) a particelle sub-2 mm è un processo ad alta intensità energetica. La riduzione delle dimensioni (macinazione, frantumazione e asciugatura) è un contributo importante sia al costo di capitale (attrezzature) che al costo operativo (elettricità) di un impianto di conversione della biomassa.

Vincoli di Progettazione del Reattore

Anche il tipo di reattore di pirolisi detta l'intervallo di dimensione delle particelle accettabile. Ad esempio, i reattori a letto fluidizzato, una scelta comune per la pirolisi veloce, richiedono una specifica distribuzione della dimensione delle particelle per garantire che i solidi si comportino come un fluido. Le particelle troppo grandi non si fluidizzeranno, mentre le particelle troppo fini verranno soffiate fuori dal letto.

Variabilità della Materia Prima

La dimensione ideale è influenzata anche dalla materia prima stessa. Materiali a bassa densità e porosi come le paglie agricole possono tollerare dimensioni delle particelle leggermente maggiori rispetto ai legni duri densi, poiché il calore può penetrare la loro struttura più facilmente.

Selezione della Dimensione Corretta delle Particelle per il Tuo Processo

Il tuo obiettivo specifico determinerà il bilanciamento ottimale tra la cinetica di reazione ideale e i vincoli operativi pratici.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio liquido: Devi utilizzare biomassa finemente macinata, puntando a una dimensione media delle particelle inferiore a 2 mm e minimizzando la frazione superiore a 3 mm.

- Se il tuo obiettivo principale è ridurre al minimo i costi operativi: Potresti prendere in considerazione l'utilizzo di particelle leggermente più grandi per ridurre l'energia di macinazione, ma devi accettare e quantificare la penalità risultante in una resa liquida inferiore e una maggiore produzione di carbone.

- Se stai progettando per un reattore specifico: La distribuzione della dimensione delle particelle deve prima soddisfare i requisiti idrodinamici del tuo reattore (ad esempio, la velocità di fluidizzazione), che definiranno la finestra entro la quale devi operare.

In definitiva, il controllo della dimensione delle particelle è una delle leve più potenti per gestire la distribuzione del prodotto e la sostenibilità economica di un sistema di pirolisi veloce.

Tabella Riassuntiva:

| Dimensione Particelle (mm) | Impatto sulla Pirolisi Veloce | Resa di Bio-Olio |

|---|---|---|

| < 2 | Ottimale per riscaldamento rapido e alta resa di liquido | Fino al 75% (Massimizzata) |

| 2 - 3 | Accettabile, ma può ridurre leggermente la resa | Alta |

| > 3 | Scarso trasferimento di calore, aumenta carbone e gas | Significativamente Ridotta |

| < 0,5 | Eccellente trasferimento di calore, ma sfide di manipolazione | Alta, ma con rischi operativi |

Pronto a ottimizzare il tuo processo di pirolisi con un controllo preciso della dimensione delle particelle? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la lavorazione della biomassa, aiutandoti a ottenere la massima resa di bio-olio ed efficienza. Contattaci oggi stesso per discutere le tue esigenze specifiche e lascia che i nostri esperti ti guidino verso la soluzione giusta!

Guida Visiva

Prodotti correlati

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Vagli da Laboratorio e Setacciatrici

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Cos'è il processo di pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quali sono i vantaggi della pirolisi a spruzzo? Ottenere una produzione di film sottili economicamente vantaggiosa e scalabile

- Quali sono i vantaggi della pirolisi dell'olio biologico? Trasforma i rifiuti in energia rinnovabile e pozzi di carbonio

- In cosa differisce la pirolisi dalla gassificazione? Una guida alle tecnologie di conversione termica

- Come si decompone la biomassa durante la pirolisi? Una guida alla decomposizione termica controllata

- Qual è il principio di funzionamento del forno rotante? Ottenere una lavorazione termica continua e uniforme

- Qual è la funzione di una macchina di pirolisi? Trasformare i rifiuti in combustibile, gas e bio-carbone

- Cos'è il riciclo della plastica tramite pirolisi? Un'analisi approfondita del recupero chimico della plastica