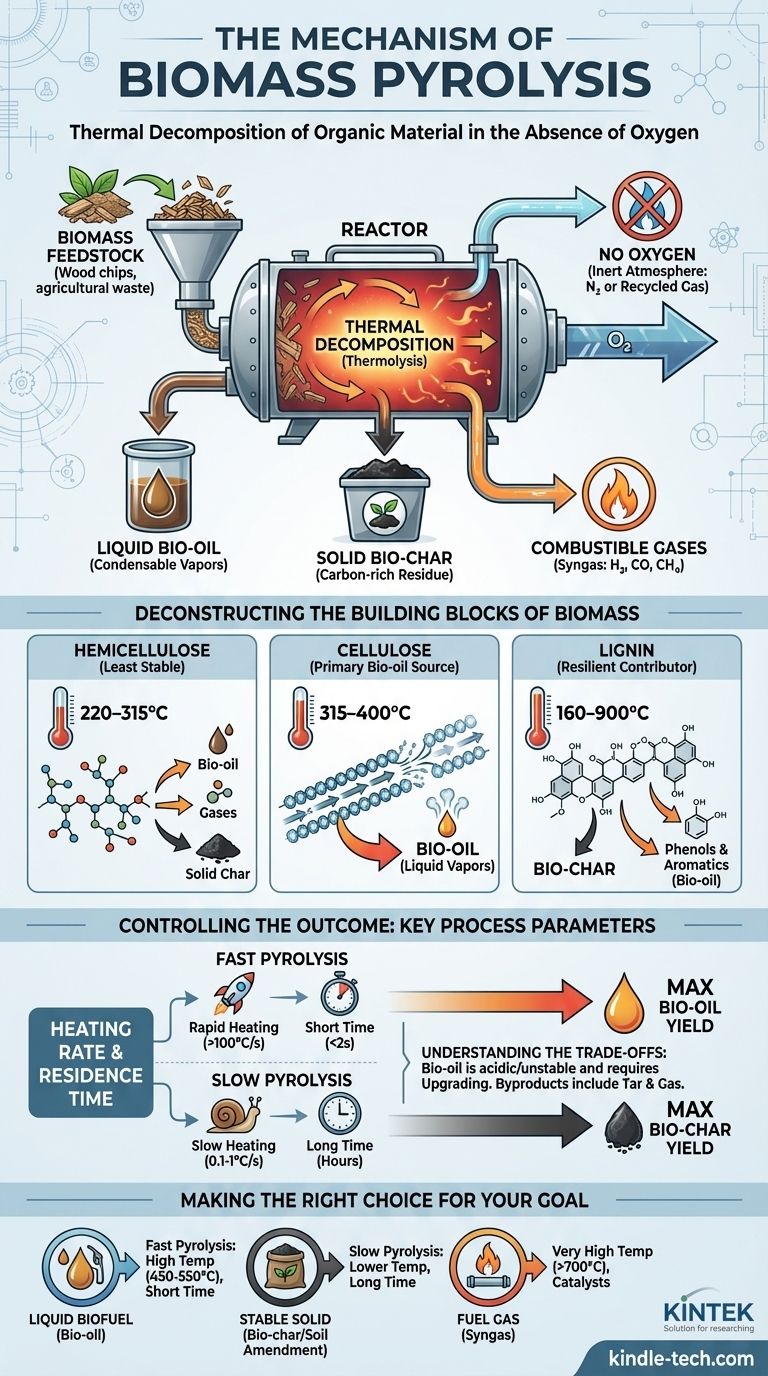

Nella sua essenza, la pirolisi della biomassa è la decomposizione termica della materia organica in completa assenza di ossigeno. Il processo scompone i polimeri complessi presenti nella biomassa—principalmente cellulosa, emicellulosa e lignina—in una miscela di bio-olio liquido, biochar solido e gas combustibili controllando attentamente calore e tempo.

La pirolisi non è combustione; è un processo di decostruzione controllata. Impedendo la combustione, il calore elevato viene utilizzato per fratturare sistematicamente i legami chimici all'interno della biomassa, permettendoci di catturare prodotti liquidi, solidi e gassosi preziosi invece di rilasciare semplicemente energia come calore e luce.

Il Principio Fondamentale: Decomposizione Termica Senza Ossigeno

Cos'è la Termolisi?

La pirolisi è un tipo specifico di termolisi, che significa semplicemente "decomposizione tramite calore". In un ambiente ricco di ossigeno, il calore causerebbe la combustione della biomassa.

Rimuovendo l'ossigeno, si previene la combustione. Invece, l'intensa vibrazione dovuta all'alta energia termica costringe i grandi polimeri organici a fratturarsi e a rompersi in molecole più piccole e più volatili.

Il Ruolo Critico di un'Atmosfera Inerte

Il processo viene condotto in un'atmosfera inerte (non reattiva), spesso utilizzando gas di pirolisi riciclato o azoto. Ciò assicura che le piccole molecole preziose, una volta create, non vengano immediatamente ossidate (bruciate). Vengono invece estratte dal reattore per essere condensate e raccolte.

Decostruire i Blocchi Costitutivi della Biomassa

La biomassa non è una sostanza unica. Il suo comportamento durante la pirolisi è dettato dalla stabilità termica dei suoi tre componenti principali.

Emicellulosa: La Prima a Decomporsi

L'emicellulosa è il componente meno stabile, che si decompone a temperature relativamente basse, tipicamente tra 220 e 315°C.

La sua decomposizione è complessa, producendo alcuni liquidi volatili (bio-olio), gas non condensabili e una quantità significativa di char solido.

Cellulosa: La Fonte Principale di Bio-olio

La cellulosa è più stabile termicamente grazie alla sua struttura cristallina e si decompone rapidamente in un intervallo di temperatura più ristretto e più elevato, tra 315 e 400°C.

La rapida "srotolatura" dei polimeri di cellulosa è la via principale per produrre rese elevate di vapori liquidi, che vengono poi condensati in bio-olio. Massimizzare questa reazione è l'obiettivo della pirolisi veloce per la produzione di biocarburanti.

Lignina: Il Contributore Resiliente al Biochar

La lignina è un polimero aromatico molto complesso, molto difficile da scomporre. Si decompone lentamente in un intervallo di temperatura molto ampio, da 160°C fino a 900°C.

Poiché non vaporizza facilmente, la lignina contribuisce principalmente alla formazione di biochar. Produce anche fenoli e altri composti aromatici complessi presenti nel bio-olio.

Controllare il Risultato: Parametri Chiave del Processo

Le rese finali del prodotto possono essere manipolate con precisione regolando le condizioni del processo di pirolisi.

L'Impatto della Velocità di Riscaldamento

La pirolisi veloce, caratterizzata da un riscaldamento molto rapido, è progettata per massimizzare la resa liquida. Riscalda la biomassa così velocemente che la cellulosa e l'emicellulosa vaporizzano prima di avere la possibilità di subire reazioni secondarie che formano più char e gas.

La pirolisi lenta, che prevede un riscaldamento lento nell'arco di ore, consente a queste reazioni secondarie di verificarsi. Questo processo massimizza la resa di biochar.

L'Importanza del Tempo di Permanenza

Il tempo di permanenza si riferisce a quanto tempo il materiale rimane nel reattore caldo. Per la pirolisi veloce, un breve tempo di permanenza dei vapori (tipicamente inferiore a 2 secondi) è fondamentale.

Ciò rimuove rapidamente i vapori caldi dal reattore prima che possano fratturarsi ulteriormente in gas a basso valore, preservando le strutture molecolari che formano il bio-olio liquido al raffreddamento.

Comprendere i Compromessi

Sebbene potente, la pirolisi non è un processo perfetto. Comprendere le sue sfide intrinseche è fondamentale per un'applicazione di successo.

La Sfida della Qualità del Prodotto

Il prodotto liquido grezzo, spesso chiamato bio-olio o olio di pirolisi, non è un sostituto diretto dei combustibili petroliferi. È acido, corrosivo, chimicamente instabile e contiene una quantità significativa di acqua e composti ossigenati.

Ciò significa che richiede una rielaborazione e raffinazione significative e spesso costose prima di poter essere utilizzato come carburante per il trasporto.

Il Problema dei Sottoprodotti

Il processo produce inevitabilmente gas non condensabili e catrame, una miscela complessa di composti organici pesanti. I catrami possono intasare le apparecchiature e ridurre l'efficienza del processo.

Allo stesso modo, il biochar prodotto contiene cenere e deve essere gestito. Sebbene possa essere un prodotto prezioso, può anche essere un flusso di rifiuti se non esiste un mercato per esso.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di pirolisi ottimale dipende interamente dal prodotto finale desiderato.

- Se il tuo obiettivo principale è produrre biocarburante liquido (bio-olio): Utilizza la pirolisi veloce con temperature elevate (450-550°C) e tempi di permanenza dei vapori molto brevi per massimizzare la scomposizione della cellulosa in vapori condensabili.

- Se il tuo obiettivo principale è produrre un solido stabile (biochar) per l'ammendamento del suolo o il sequestro del carbonio: Utilizza la pirolisi lenta con temperature più basse e lunghi tempi di permanenza per massimizzare la formazione di char da tutti i componenti.

- Se il tuo obiettivo principale è generare gas combustibile (syngas): Utilizza temperature molto elevate (>700°C) e potenzialmente catalizzatori per incoraggiare la fratturazione secondaria di tutti i vapori in gas permanenti come idrogeno, monossido di carbonio e metano.

Comprendere questi meccanismi fondamentali ti consente di progettare un processo che trasformi la biomassa grezza in una risorsa mirata e preziosa.

Tabella Riassuntiva:

| Parametro di Processo | Impatto sulla Resa del Prodotto | Condizioni Tipiche |

|---|---|---|

| Velocità di Riscaldamento | Pirolisi Veloce: Massimizza il Bio-olio Pirolisi Lenta: Massimizza il Biochar |

Veloce: >100°C/s Lenta: 0.1-1°C/s |

| Temperatura | Inferiore (<400°C): Più Char Superiore (450-700°C): Più Olio/Gas |

300-700°C |

| Tempo di Permanenza | Breve (<2s): Massimizza il Bio-olio Lungo (ore): Massimizza il Biochar |

Veloce: <2s (vapore) Lenta: 30+ min (solido) |

| Componente della Biomassa | Cellulosa: Fonte principale di Bio-olio Lignina: Fonte principale di Biochar |

La cellulosa si decompone a 315-400°C La lignina si decompone a 160-900°C |

Pronto a progettare il tuo processo di pirolisi della biomassa per la massima resa di bio-olio, biochar o syngas? KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per la ricerca e lo sviluppo della pirolisi. I nostri reattori, i controllori di temperatura e gli strumenti analitici sono progettati per aiutarti a controllare con precisione le velocità di riscaldamento, le temperature e i tempi di permanenza, consentendoti di ottimizzare il tuo processo per il prodotto target. Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per gli obiettivi specifici di conversione della biomassa del tuo laboratorio.

Contatta KINTEK oggi stesso per discutere la tua applicazione di pirolisi e scoprire le soluzioni giuste per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile