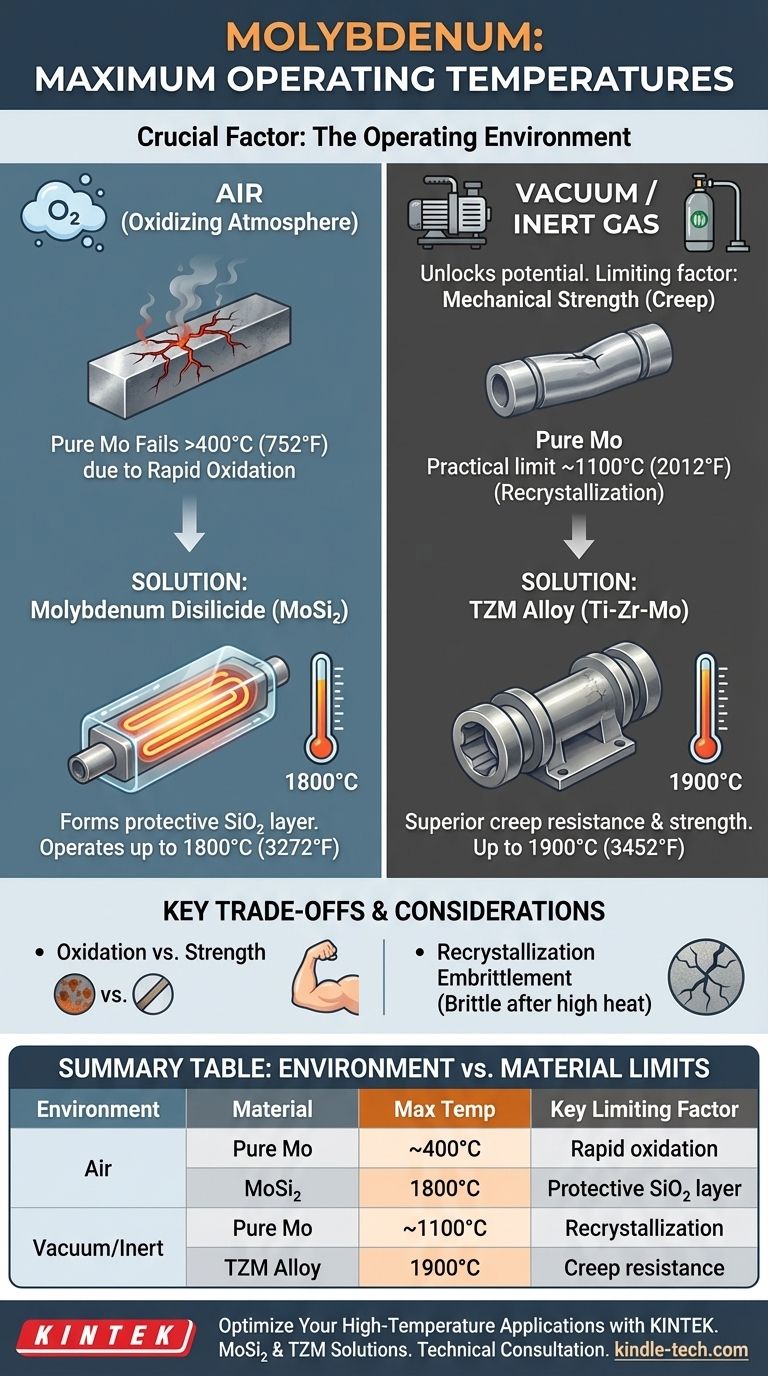

La temperatura massima di esercizio del molibdeno non è un valore unico; dipende interamente dall'ambiente operativo e dalla forma specifica del materiale utilizzato. Sottovuoto o in atmosfera inerte, le leghe di molibdeno possono operare fino a 1900°C (3452°F), ma all'aria aperta, il molibdeno puro inizia a fallire rapidamente sopra i 400°C (752°F). Composti specializzati come il disilicuro di molibdeno (MoSi₂) sono necessari per raggiungere temperature di 1800°C (3272°F) in un ambiente aereo.

L'eccezionalmente alto punto di fusione del molibdeno è spesso messo in ombra dalla sua scarsa prestazione in presenza di ossigeno. Pertanto, il limite pratico di temperatura è definito non dalla fusione, ma dalla resistenza del materiale all'ossidazione e dalla sua resistenza meccanica alla temperatura.

Il Fattore Critico: L'Impatto dell'Atmosfera

La variabile più importante che determina le prestazioni del molibdeno è l'atmosfera in cui opera. La differenza tra la sua capacità sottovuoto e all'aria aperta non è minore: è il vincolo di progettazione principale.

Funzionamento all'Aria (Atmosfera Ossidante)

Il molibdeno puro non può essere utilizzato per applicazioni ad alta temperatura in presenza di ossigeno. Inizia a ossidarsi a circa 400°C (752°F).

Questa ossidazione accelera drasticamente con il calore, e sopra circa 795°C (1463°F), forma un ossido volatile (MoO₃) che sublima rapidamente, causando letteralmente l'evaporazione del materiale e un cedimento catastrofico.

La Soluzione MoSi₂ per l'Aria

Per superare questa limitazione, il molibdeno viene combinato con il silicio per creare il Disilicuro di Molibdeno (MoSi₂), un materiale simile alla ceramica utilizzato negli elementi riscaldanti ad alta temperatura.

Quando riscaldato all'aria, il MoSi₂ forma un sottile strato protettivo esterno di biossido di silicio (SiO₂), o vetro di quarzo. Questo strato impedisce all'ossigeno di raggiungere il materiale sottostante, consentendogli di funzionare in modo affidabile a temperature fino a 1800°C.

Funzionamento Sottovuoto o in Gas Inerte

In un ambiente non ossidante, come un alto vuoto o un gas inerte come l'argon, il vero potenziale del molibdeno viene sbloccato.

Senza ossigeno, il fattore limitante non è più l'ossidazione, ma la resistenza meccanica del materiale e la resistenza allo "scorrimento" (creep)—la tendenza a deformarsi lentamente sotto stress ad alte temperature. È qui che le specifiche leghe di molibdeno diventano cruciali.

Molibdeno Puro Rispetto alle Sue Leghe

Il termine "molibdeno" si riferisce spesso a una famiglia di materiali, non solo all'elemento puro. La lega migliora drasticamente le sue proprietà ad alta temperatura.

Molibdeno Puro

Il molibdeno puro ha un punto di fusione molto elevato di 2623°C (4753°F), ma la sua utilità strutturale è molto inferiore.

Inizia a perdere una significativa resistenza e può ricristallizzare a temperature superiori a 900°C, rendendolo fragile una volta raffreddato. Per applicazioni come le barche da forno, il suo limite pratico è spesso indicato intorno a 1100°C.

Lega TZM (Titanio-Zirconio-Molibdeno)

TZM è la lega strutturale di molibdeno di punta per alte temperature. Piccole aggiunte di titanio e zirconio creano una fine dispersione di carburi all'interno del metallo.

Questa struttura aumenta significativamente la temperatura di ricristallizzazione e migliora drasticamente la resistenza allo scorrimento e la resistenza alle alte temperature. Ciò consente ai componenti TZM di essere utilizzati efficacemente fino a 1900°C sottovuoto.

Molibdeno Lantanato (ML)

Il Molibdeno Lantanato è un'altra lega potenziata in cui particelle microscopiche di ossido di lantanio sono disperse all'interno del metallo.

Simile al TZM, ciò aumenta la temperatura di ricristallizzazione e migliora la duttilità dopo l'uso, rendendolo più robusto e resistente alla frattura a temperatura ambiente dopo essere stato esposto ad alte temperature.

Comprendere i Compromessi

Scegliere il materiale giusto richiede di bilanciare i suoi punti di forza rispetto alle sue debolezze intrinseche.

Ossidazione vs. Resistenza

Il compromesso principale è tra resistenza all'ossidazione e proprietà meccaniche. MoSi₂ offre prestazioni eccezionali all'aria ma è fragile e ha un uso limitato come materiale strutturale. TZM ha una resistenza eccezionale alle alte temperature ma dipende completamente da un ambiente sottovuoto o inerte.

Fragilità Dopo l'Uso

Quasi tutte le forme di molibdeno soffrono di un fenomeno noto come infragilimento da ricristallizzazione. Dopo essere stato riscaldato a una temperatura elevata, la struttura a grana del materiale cambia, rendendolo estremamente fragile a temperatura ambiente. Ciò deve essere considerato nella progettazione e nella manipolazione di qualsiasi componente.

Costo e Lavorabilità

Il molibdeno e le sue leghe sono costosi e più difficili da lavorare rispetto agli acciai comuni. La durezza del materiale e la tendenza a creare ossidi abrasivi rendono l'usura degli utensili una considerazione significativa nella produzione.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare il materiale corretto, devi prima definire il tuo ambiente operativo e l'obiettivo di prestazione principale.

- Se la tua attenzione principale è il funzionamento ad alta temperatura in un ambiente aereo: Scegli gli elementi riscaldanti in Disilicuro di Molibdeno (MoSi₂), poiché sono specificamente progettati per resistere all'ossidazione.

- Se la tua attenzione principale è la resistenza strutturale in un ambiente sottovuoto o inerte: Scegli la lega TZM per la sua resistenza allo scorrimento superiore e la temperatura di utilizzo più elevata rispetto al molibdeno puro.

- Se la tua attenzione principale è un'applicazione generica in un vuoto inferiore a 1100°C: Il molibdeno puro può essere un'opzione economicamente vantaggiosa dove la massima resistenza ad alta temperatura non è il fattore limitante.

In definitiva, la scelta del materiale molibdeno giusto dipende meno dal suo punto di fusione teorico e più da una chiara comprensione dell'atmosfera operativa e dei requisiti meccanici.

Tabella Riassuntiva:

| Ambiente | Materiale | Temperatura Massima di Esercizio | Fattore Limitante Chiave |

|---|---|---|---|

| Aria (Ossidante) | Molibdeno Puro | ~400°C (752°F) | Ossidazione rapida e cedimento |

| Aria (Ossidante) | Disilicuro di Molibdeno (MoSi₂) | Fino a 1800°C (3272°F) | Lo strato protettivo di SiO₂ previene l'ossidazione |

| Vuoto/Gas Inerte | Molibdeno Puro | ~1100°C (2012°F) | Ricristallizzazione e fragilità |

| Vuoto/Gas Inerte | Lega TZM | Fino a 1900°C (3452°F) | Resistenza allo scorrimento e resistenza meccanica |

Ottimizza le Tue Applicazioni ad Alta Temperatura con KINTEK

Scegliere il materiale molibdeno giusto è fondamentale per i processi ad alta temperatura del tuo laboratorio. Sia che tu abbia bisogno di elementi riscaldanti robusti per ambienti aerei o di componenti strutturali ad alta resistenza per forni sottovuoto, KINTEK ha l'esperienza e i prodotti per soddisfare le tue esigenze specifiche.

Forniamo:

- Elementi Riscaldanti in Disilicuro di Molibdeno (MoSi₂) per un funzionamento affidabile fino a 1800°C all'aria

- Componenti in Lega TZM per resistenza superiore e resistenza allo scorrimento in atmosfere sottovuoto/inerte

- Consulenza Tecnica per aiutarti a selezionare il materiale ottimale in base al tuo ambiente operativo e ai tuoi obiettivi di prestazione

Non lasciare che i limiti dei materiali compromettano la tua ricerca o produzione. Il nostro team è specializzato in attrezzature e materiali di consumo per laboratorio, assicurandoti la soluzione giusta per le tue sfide ad alta temperatura.

Contatta KINTEK oggi stesso per discutere i requisiti della tua applicazione e scoprire come le nostre soluzioni in molibdeno possono migliorare le capacità e l'efficienza del tuo laboratorio.

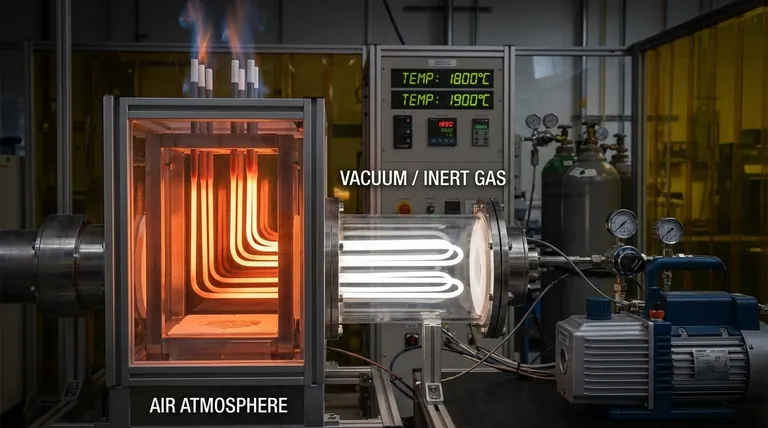

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Polvere Granulare di Allumina per Ceramiche Avanzate a Bassa Temperatura

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quale ruolo svolgono i forni ad alta temperatura nell'equilibrio di fase delle leghe ternarie? Strumenti di precisione per la diffusione stabile

- A che tipo di materiale viene applicata la ricottura completa? Ottimizzare l'acciaio per la massima lavorabilità

- Qual è il significato del brasatura per diffusione in un forno sottovuoto? Padroneggia la produzione di leghe di titanio multistrato

- Come i forni da laboratorio ad alta precisione garantiscono la validità degli esperimenti nella simulazione nucleare? Stabilità ±1 K

- Quali sono le funzioni specifiche di un forno sottovuoto o di un collettore sottovuoto nell'attivazione dei MOF? Sbloccare la porosità e i siti metallici

- Che tipo di forno viene utilizzato per la calcinazione e la fusione (smelting)? Scegli la tecnologia giusta per il tuo processo

- Qual è un esempio di sinterizzazione? Dalla ceramica antica alla stampa 3D moderna

- Qual è la funzione principale di un forno di ricottura ad alta temperatura nella ricerca sul Ni-30Cr? Omogeneizzazione della lega madre