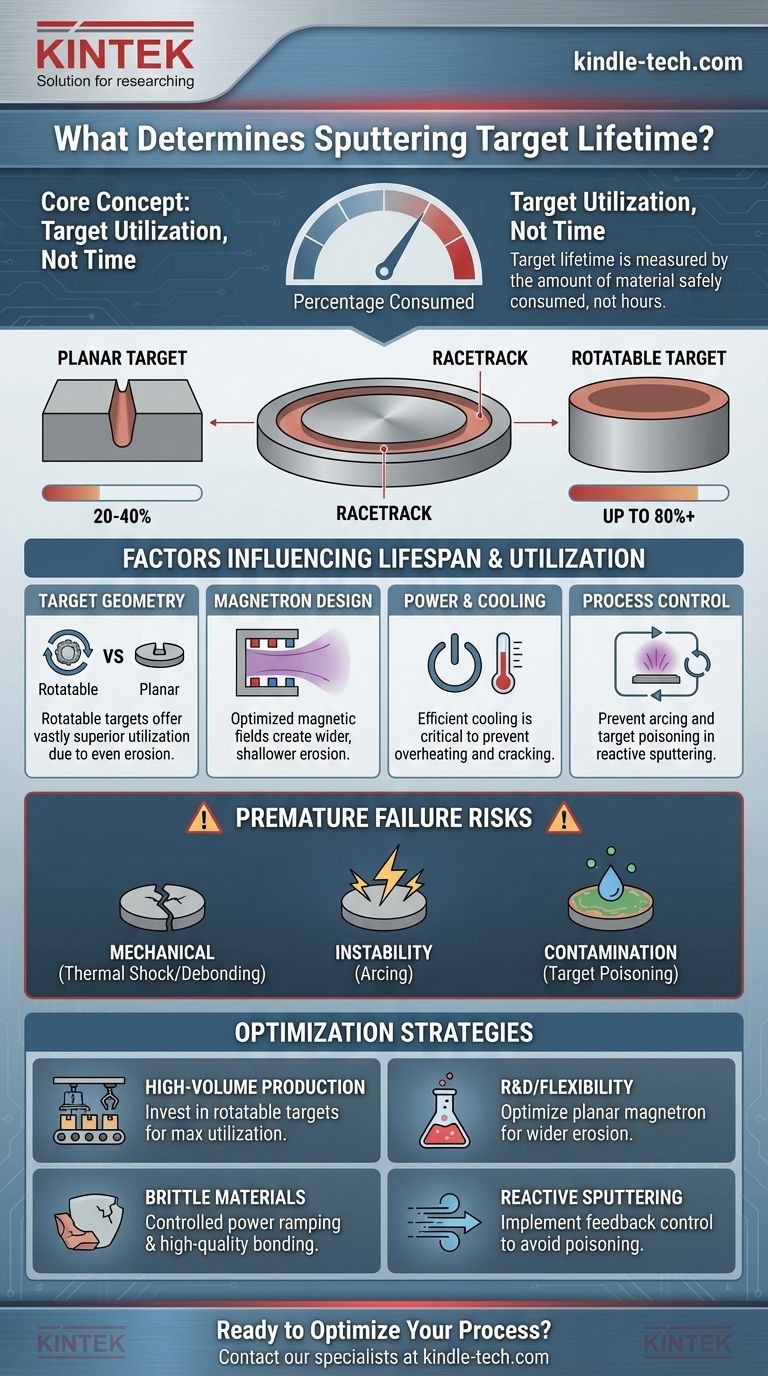

La vita utile di un target di sputtering non si misura in ore o giorni, ma in base alla quantità di materiale che può essere consumata in modo sicuro ed efficace. È fondamentalmente determinata da una metrica chiamata utilizzo del target, ovvero la percentuale del target che è possibile spruzzare via prima che diventi inutilizzabile. Questo punto di fine vita viene tipicamente raggiunto quando il punto più sottile del target si avvicina alla piastra di supporto, creando un rischio di guasto catastrofico del sistema.

La vita di un target di sputtering è finita quando l'erosione del materiale diventa non sicura o inefficiente. Massimizzare questa durata non significa sputare il più a lungo possibile, ma massimizzare la *percentuale* di materiale utilizzabile prevenendo al contempo guasti prematuri dovuti a crepe, archi o avvelenamento.

Il fattore limitante principale: l'erosione del target

Il concetto fondamentale che definisce la durata di vita di un target è l'erosione fisica del suo materiale. Questo processo non è uniforme su tutta la superficie del target.

L'effetto "pista da corsa"

Nello sputtering a magnetron, i magneti sono posizionati dietro il target per intrappolare gli elettroni in un campo magnetico vicino alla superficie del target.

Questo confinamento aumenta drasticamente l'efficienza della generazione di ioni, ma localizza il processo di sputtering in un'area specifica. Questa erosione concentrata crea un solco distinto noto come "pista da corsa" (racetrack).

Definizione della fine della vita utile

La vita utile del target termina effettivamente quando il fondo di questo solco a pista da corsa si avvicina pericolosamente alla piastra di supporto a cui è saldato.

Spruzzare completamente attraverso il target è un guasto critico. Può causare la fuoriuscita di acqua di raffreddamento nella camera a vuoto, distruggendo il vuoto, contaminando il sistema e potenzialmente danneggiando altri componenti costosi. Pertanto, i target vengono sempre sostituiti prima che ciò possa accadere.

Il concetto di utilizzo del target

L'utilizzo del target è la metrica più importante per la durata di vita. È il rapporto tra il volume di materiale spruzzato e il volume totale iniziale del target.

Per i target planari standard, l'utilizzo è spesso piuttosto basso, tipicamente nell'intervallo del 20% al 40%. La maggior parte del materiale rimane inutilizzata al di fuori del solco di erosione profondo.

Fattori che determinano l'utilizzo e la durata di vita

Diversi fattori chiave nel tuo sistema di sputtering e nel processo influenzano direttamente la quantità di target che puoi effettivamente utilizzare.

Geometria del target: planare contro rotante

Il fattore più importante è la geometria del target. Sebbene i target planari siano comuni, i target rotanti (o cilindrici) offrono un utilizzo notevolmente superiore.

Poiché i target rotanti sono cilindrici e ruotano durante lo sputtering, si erodono in modo molto più uniforme attorno alla loro circonferenza. Ciò elimina la "pista da corsa" profonda e localizzata di un target planare, consentendo tassi di utilizzo fino all'80% o più.

Design del magnetron

Il design del magnetron (la serie di magneti dietro il target) modella direttamente il profilo di erosione.

Un campo magnetico ottimizzato può diffondere il plasma in modo più uniforme, risultando in una pista da corsa più ampia e meno profonda. Ciò aumenta direttamente l'utilizzo del materiale ed estende la vita utile di un target planare.

Potenza di sputtering e raffreddamento

Una maggiore potenza di sputtering aumenta la velocità di deposizione, ma accelera anche l'erosione del target. Ancora più importante, genera più calore.

Un raffreddamento efficiente è fondamentale per evitare che il target si surriscaldi. Il legame tra il materiale del target e la piastra di supporto in rame deve garantire un'eccellente conducibilità termica per allontanare efficacemente questo calore.

Comprendere le cause di guasti prematuri

La vita di un target può essere interrotta da fattori diversi dalla semplice deplezione del materiale. Queste sono insidie comuni che devono essere gestite.

Guasto meccanico: crepe e delaminazione

I materiali fragili, come le ceramiche come l'ossido di indio-stagno (ITO), sono altamente suscettibili alle crepe dovute allo shock termico. Aumentare o diminuire la potenza troppo rapidamente può creare stress che frattura il target.

Anche un legame scadente tra il materiale del target e la piastra di supporto può portare a un guasto. Se il target si delamina, il trasferimento termico è compromesso, portando a surriscaldamento, crepe o sputtering incoerente.

Instabilità del processo: arco elettrico

Un arco elettrico è una scarica elettrica incontrollata ad alta corrente sulla superficie del target. Può essere causata da contaminazione superficiale, noduli dielettrici o instabilità del processo.

Gravi archi elettrici possono danneggiare fisicamente il target, creando fosse o punti fusi che interrompono il processo e possono persino danneggiare l'alimentatore.

Contaminazione chimica: avvelenamento del target

Nello sputtering reattivo, viene introdotto un gas reattivo come ossigeno o azoto per depositare un film composto (ad esempio, un ossido o un nitruro).

Se il flusso di gas reattivo è troppo elevato rispetto alla velocità di sputtering, sulla superficie del target stesso può formarsi uno strato composto isolante. Questo è chiamato "avvelenamento del target" e può ridurre drasticamente o arrestare completamente il processo di sputtering, rendendo il target inutilizzabile finché non viene pulito.

Come applicare questo al tuo progetto

Massimizzare la vita utile del target richiede una chiara comprensione del tuo obiettivo principale. Utilizza queste linee guida per informare la tua strategia.

- Se la tua attenzione principale è l'efficienza dei costi nella produzione ad alto volume: Investi in un sistema che utilizza target rotanti per ottenere la massima utilizzazione possibile del materiale.

- Se la tua attenzione principale è la R&S o la flessibilità del processo: I target planari sono adatti, ma lavora per ottimizzare il design del tuo magnetron per creare un profilo di erosione più ampio e uniforme.

- Se la tua attenzione principale è lo sputtering di materiali fragili (ad esempio, ceramiche): Dai priorità alla rampa di potenza controllata e assicurati un legame di alta qualità con la piastra di supporto per prevenire crepe dovute a stress termico.

- Se la tua attenzione principale è lo sputtering reattivo: Implementa un sistema di controllo a feedback per operare appena al di sotto della "modalità avvelenata", massimizzando la velocità di deposizione senza contaminare la superficie del target.

In definitiva, estendere la vita utile del target è una funzione del controllo dell'interazione tra il tuo materiale, il tuo hardware e i tuoi parametri di processo.

Tabella riassuntiva:

| Fattore | Impatto sulla durata di vita del target | Concetto chiave |

|---|---|---|

| Geometria del target | Alto | I target rotanti offrono fino all'80% di utilizzo rispetto al 20-40% dei target planari. |

| Design del magnetron | Medio | I campi magnetici ottimizzati creano un'erosione più ampia e meno profonda per una vita più lunga. |

| Potenza di sputtering e raffreddamento | Medio | Una maggiore potenza accelera l'erosione; un raffreddamento efficiente previene il surriscaldamento e le crepe. |

| Controllo del processo | Alto | Previene guasti prematuri dovuti ad archi elettrici o avvelenamento del target nello sputtering reattivo. |

Pronto a ottimizzare il tuo processo di sputtering ed estendere la vita utile del target?

Sia che la tua priorità sia l'efficienza dei costi ad alto volume con target rotanti o il controllo preciso della R&S con target planari, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze specifiche del tuo laboratorio di sputtering. I nostri specialisti possono aiutarti a selezionare la geometria del target giusta e a ottimizzare i parametri del tuo processo per massimizzare l'utilizzo del materiale e prevenire guasti prematuri.

Contatta oggi il nostro team per discutere come le nostre attrezzature da laboratorio e i materiali di consumo possono migliorare l'affidabilità e l'efficacia in termini di costi del tuo processo di deposizione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

- Autoclave da Laboratorio Sterilizzatore Digitale Portatile Automatico per Pressione di Sterilizzazione

- Produttore personalizzato di parti in PTFE Teflon per cestelli per fiori a incisione cava per la rimozione della colla di sviluppo ITO FTO

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto