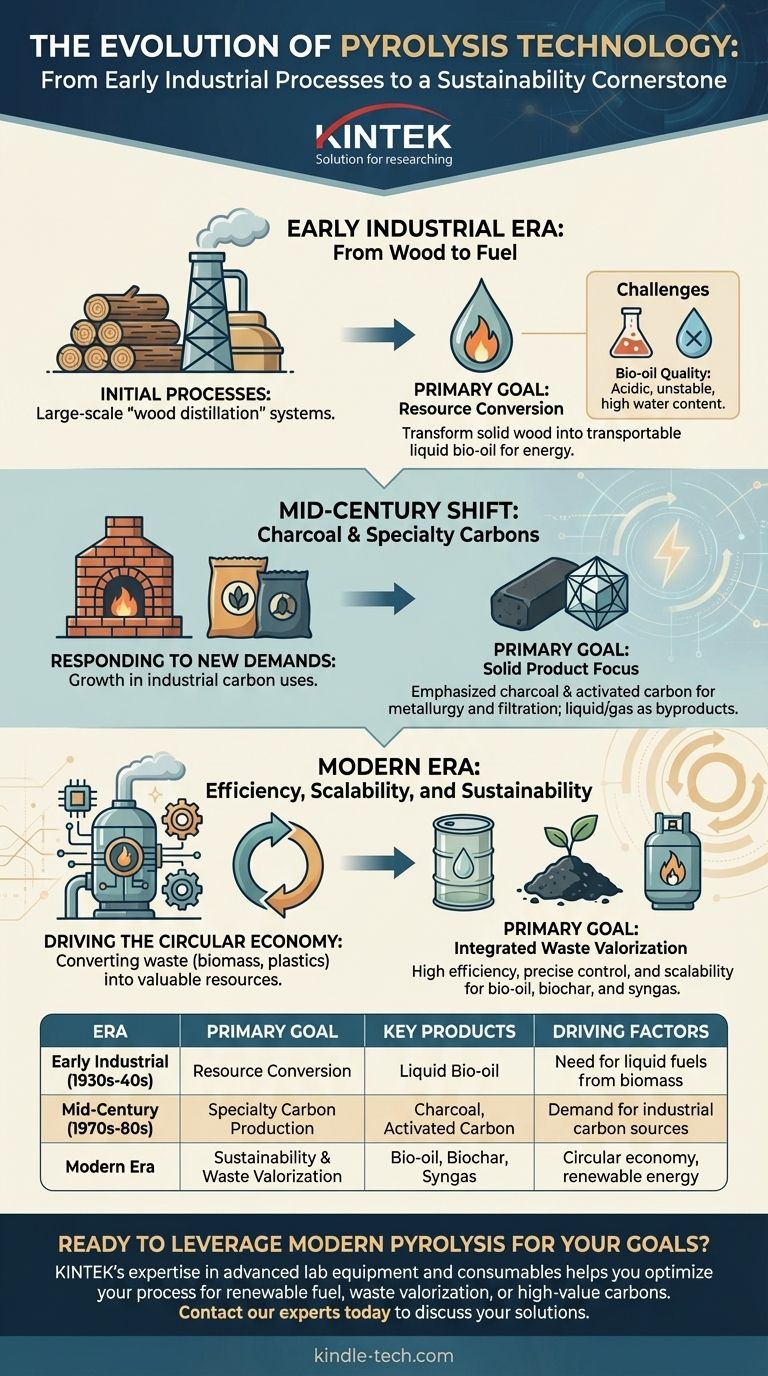

La storia della tecnologia di pirolisi è una storia di continuo adattamento, evolvendo dai primi processi industriali per la produzione chimica a uno strumento sofisticato per la sostenibilità e la gestione dei rifiuti. Il suo sviluppo ha accelerato negli anni '30 e '40 con metodi per convertire il legno in combustibile liquido, ha spostato l'attenzione negli anni '70 e '80 verso la produzione di carbone e carbone attivo, ed è ora entrato in un'era moderna definita da alta efficienza e un'ampia gamma di applicazioni.

Il punto chiave della storia della pirolisi è la sua evoluzione da un semplice metodo di decomposizione termica a una tecnologia raffinata guidata da esigenze mutevoli. Inizialmente utilizzata per la conversione di risorse in massa, è ora una tecnologia fondamentale per l'economia circolare, mirata alla creazione di prodotti di alto valore da flussi di rifiuti.

L'era industriale iniziale: dal legno al combustibile

Le prime significative applicazioni industriali della pirolisi emersero all'inizio-metà del XX secolo, spinte dalla necessità di creare combustibili liquidi e materie prime chimiche da biomassa abbondante come il legno.

Processi industriali iniziali

Intorno agli anni '30 e '40, furono sviluppati sistemi su larga scala specificamente per convertire il legno in prodotti liquidi. Questo processo, spesso chiamato "distillazione del legno", fu un passo fondamentale nell'ingegneria chimica.

L'obiettivo primario: conversione delle risorse

La motivazione durante questo periodo era semplice: trasformare una risorsa solida e a bassa densità (legno) in un combustibile liquido più denso di energia e trasportabile. Il principale prodotto di valore era il bio-olio liquido.

Un cambiamento di metà secolo: l'ascesa del carbone e dei carboni speciali

Negli anni '70 e '80, le priorità economiche e industriali globali erano cambiate. Ciò ha provocato un significativo spostamento nel modo in cui la tecnologia di pirolisi veniva applicata, spostando l'attenzione dall'output liquido all'output solido.

Rispondere a nuove esigenze

L'enfasi si è spostata verso la produzione di carbone e carbone attivo. Questi materiali avevano applicazioni crescenti nella metallurgia, nella filtrazione dell'acqua e in altri processi industriali che richiedevano fonti di carbonio ad alta purezza.

Un focus sul prodotto solido

In queste applicazioni, il biochar solido era il prodotto principale, mentre le frazioni liquide e gassose erano spesso considerate sottoprodotti secondari, a volte utilizzate semplicemente per fornire energia al processo stesso. Ciò ha segnato un cambiamento fondamentale nel modello economico delle operazioni di pirolisi.

L'era moderna: efficienza, scalabilità e sostenibilità

I recenti progressi nella pirolisi sono stati trasformativi, spinti dall'urgente necessità globale di energia rinnovabile e gestione sostenibile dei rifiuti. La tecnologia è ora più precisa, efficiente e scalabile che mai.

Guidare l'economia circolare

Oggi, la pirolisi è una tecnologia chiave per convertire biomassa di scarto, plastica e altri materiali in risorse preziose. Ciò si allinea perfettamente con i principi di un'economia circolare, dove i rifiuti vengono eliminati e le risorse sono continuamente riutilizzate.

Salti tecnologici chiave

I moderni sistemi di pirolisi presentano un'efficienza notevolmente migliorata attraverso un migliore trasferimento di calore e controllo del processo. Ciò consente una regolazione precisa del processo per massimizzare la resa dei prodotti desiderati, che si tratti di bio-olio, biochar o syngas.

Questi miglioramenti hanno anche consentito un'incredibile scalabilità. La pirolisi è ora utilizzata in tutto, dai piccoli sistemi di riscaldamento decentralizzati ai massicci impianti industriali che processano migliaia di tonnellate di materia prima al giorno.

Comprendere i compromessi e gli ostacoli storici

L'evoluzione della pirolisi non è stata lineare. La sua storia è plasmata dagli sforzi per superare persistenti sfide tecniche che ne hanno limitato l'adozione diffusa per decenni.

La sfida della qualità del bio-olio

Storicamente, il bio-olio prodotto tramite pirolisi era spesso acido, instabile e conteneva alti livelli di acqua e ossigeno. Ciò rendeva difficile utilizzarlo come combustibile "drop-in" senza un'ampia e costosa raffinazione, il che rappresentava un ostacolo importante nella sua storia iniziale.

Il problema dell'efficienza e della resa

I primi reattori erano spesso inefficienti, portando a rese inferiori a quelle desiderate del prodotto target. Gran parte dell'innovazione recente si è concentrata sulla progettazione dei reattori e sui catalizzatori per controllare le reazioni chimiche e massimizzare la produzione di prodotti di valore, riducendo al minimo gli sprechi.

Fare la scelta giusta per il tuo obiettivo

Il contesto storico della pirolisi aiuta a chiarire le sue applicazioni moderne. Il tuo approccio dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è creare ammendanti per il suolo o carboni speciali: stai seguendo il percorso stabilito negli anni '70, ma con una tecnologia moderna che ti offre un controllo preciso sulla qualità e le proprietà del biochar finale.

- Se il tuo obiettivo principale è produrre combustibili rinnovabili: stai costruendo sull'obiettivo originale degli anni '30, ma sfruttando i recenti progressi nella pirolisi catalitica e nella raffinazione dell'olio per creare combustibili liquidi stabili e ad alta densità energetica.

- Se il tuo obiettivo principale è la valorizzazione dei rifiuti: stai abbracciando l'approccio moderno e integrato, dove tutti i prodotti (olio, carbone e gas) sono visti come output preziosi in un modello economico circolare.

Comprendere questo percorso tecnologico è la chiave per applicare efficacemente la pirolisi come una potente soluzione per le sfide energetiche e ambientali odierne.

Tabella riassuntiva:

| Era | Obiettivo Primario | Prodotti Chiave | Fattori Scatenanti |

|---|---|---|---|

| Industriale Iniziale (anni '30-'40) | Conversione delle Risorse | Bio-olio Liquido | Necessità di combustibili liquidi dalla biomassa |

| Metà Secolo (anni '70-'80) | Produzione di Carboni Speciali | Carbone, Carbone Attivo | Domanda di fonti di carbonio industriali |

| Era Moderna | Sostenibilità & Valorizzazione dei Rifiuti | Bio-olio, Biochar, Syngas | Economia circolare, energia rinnovabile, controllo avanzato dei processi |

Pronto a sfruttare la moderna tecnologia di pirolisi per i tuoi obiettivi di sostenibilità?

La storia della pirolisi mostra una tecnologia raffinata per efficienza e risultati specifici. Che il tuo obiettivo sia la produzione di combustibili rinnovabili, la valorizzazione dei rifiuti o la creazione di prodotti di carbonio di alto valore, l'esperienza di KINTEK in attrezzature da laboratorio avanzate e materiali di consumo può aiutarti a ottimizzare il tuo processo.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono supportare la tua ricerca e sviluppo nella pirolisi e nell'economia circolare.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Come viene utilizzato un forno di calcinazione ad alta temperatura nella Sol-gel BZY20? Ottenere Fasi Perovskite Cubiche Pure

- Quali sono i fattori che influenzano la resa del bio-olio dalla pirolisi del guscio di cocco? Controlla 4 parametri chiave

- Come i forni a reazione ad alta temperatura controllano gli MMC in situ? Padronanza della precisione del materiale e dell'integrità strutturale

- Quali sono i requisiti di attrezzatura per il caricamento del platino (Pt) su supporti compositi? Agitazione precisa per un'elevata dispersione

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità