Nella sua forma moderna, la Deposizione Chimica da Fase Vapore (CVD) è una sofisticata tecnica di produzione utilizzata per produrre materiali solidi ad alte prestazioni, tipicamente sotto forma di film sottili. Il processo prevede il posizionamento di un substrato all'interno di una camera di reazione e l'introduzione di specifici gas precursori, che poi si decompongono o reagiscono sulla superficie riscaldata del substrato per creare il rivestimento desiderato. Questo metodo è fondamentale per industrie come la produzione di semiconduttori e la scienza dei materiali.

Il principio fondamentale della CVD è la trasformazione di molecole gassose in uno strato solido su una superficie attraverso reazioni chimiche controllate. Il successo nel padroneggiare questo processo dipende interamente dal controllo preciso di variabili come temperatura, pressione e composizione del gas.

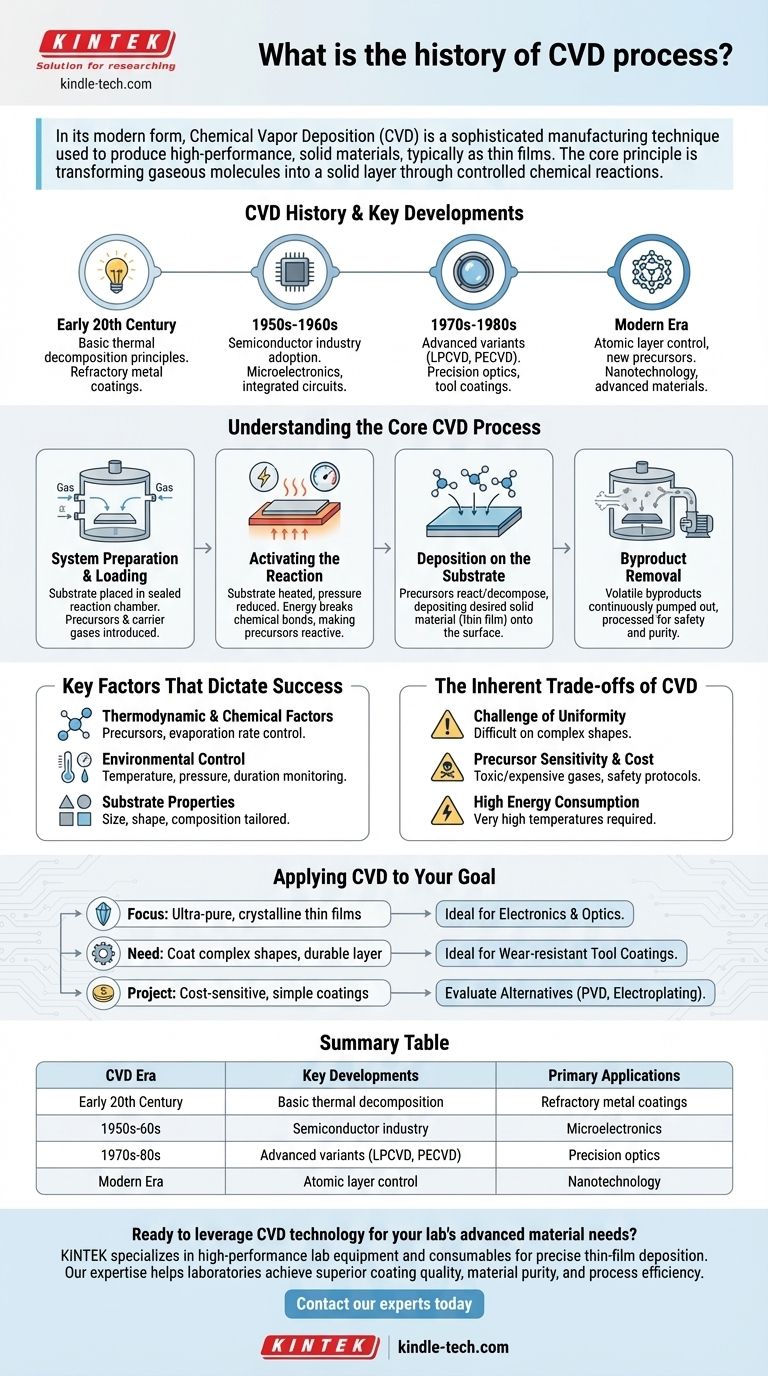

Comprendere il Processo CVD Fondamentale

La Deposizione Chimica da Fase Vapore non è una singola azione, ma una sequenza di passaggi attentamente gestiti. L'obiettivo è costruire un nuovo strato di materiale atomo per atomo o molecola per molecola, risultando in un film altamente puro e strutturato.

Fase 1: Preparazione e Caricamento del Sistema

La base di ogni successo nella CVD è la preparazione dell'ambiente di reazione. Un substrato, che è il materiale da rivestire, viene posto all'interno di una camera di reazione sigillata. Viene quindi introdotta una miscela di precursori volatili (i gas contenenti gli atomi che si desidera depositare) e gas vettori inerti.

Fase 2: Attivazione della Reazione

Per avviare il processo chimico, viene introdotta energia nel sistema. Il substrato viene riscaldato a una temperatura specifica e la pressione della camera viene ridotta. Questa combinazione fornisce l'energia necessaria per rompere i legami chimici nei gas precursori, rendendoli reattivi.

Fase 3: Deposizione sul Substrato

Una volta attivati, i gas precursori si decompongono o reagiscono vicino al substrato caldo. Questa reazione chimica porta alla deposizione del materiale solido desiderato sulla superficie del substrato, formando un rivestimento a film sottile. La struttura e le proprietà di questo film sono determinate dalle condizioni di reazione.

Fase 4: Rimozione dei Sottoprodotti

Le reazioni chimiche creano anche sottoprodotti volatili che non sono più necessari. Questi prodotti di scarto gassosi vengono continuamente pompati fuori dalla camera. Vengono quindi trattati per prevenire l'inquinamento ambientale e garantire la purezza del processo di deposizione.

Fattori Chiave Che Determinano il Successo

La qualità finale di un film CVD non è accidentale; è il risultato diretto della gestione di diversi parametri critici del processo. Una piccola deviazione in un singolo fattore può alterare drasticamente il risultato.

Fattori Termodinamici e Chimici

I precursori specifici utilizzati e la termodinamica del materiale desiderato sono fondamentali. La velocità di evaporazione dei precursori deve essere strettamente controllata per ottenere uno spessore o una composizione del film specifici.

Controllo Ambientale

Variabili come temperatura, pressione e la durata della deposizione devono essere attentamente monitorate e mantenute. Questi fattori influenzano direttamente le velocità di reazione e la struttura finale del film depositato.

Proprietà del Substrato

Anche la dimensione, la forma e la composizione del substrato stesso giocano un ruolo cruciale. Il processo deve essere adattato all'oggetto specifico da rivestire per garantire una deposizione uniforme e adesiva.

I Compromessi Intrinseci della CVD

Sebbene potente, il processo CVD presenta sfide significative che richiedono un'attenta gestione. Comprendere queste complessità è fondamentale per la sua applicazione di successo.

La Sfida dell'Uniformità

Ottenere un rivestimento perfettamente uniforme, specialmente su forme complesse e tridimensionali, è una difficoltà primaria. Variazioni di temperatura o flusso di gas attraverso il substrato possono portare a incongruenze nello spessore e nella qualità del film.

Sensibilità e Costo dei Precursori

I gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o costosi. La manipolazione e l'approvvigionamento di questi materiali aggiungono complessità e costi al processo, richiedendo attrezzature specializzate e protocolli di sicurezza.

Elevato Consumo Energetico

La maggior parte dei processi CVD richiede temperature molto elevate per attivare le reazioni chimiche necessarie. Ciò si traduce in un significativo consumo energetico, che può essere una considerazione economica importante, in particolare per la produzione su larga scala.

Applicare la CVD al Tuo Obiettivo

La decisione di utilizzare la CVD dovrebbe basarsi su una chiara comprensione di ciò che eccelle nel fornire. È uno strumento di precisione per specifiche sfide di ingegneria dei materiali.

- Se il tuo obiettivo principale è creare film sottili ultra-puri e cristallini: la CVD è uno standard industriale, in particolare nell'elettronica e nell'ottica dove la purezza del materiale è non negoziabile.

- Se hai bisogno di rivestire forme complesse con uno strato durevole e ad alte prestazioni: la natura gassosa del processo consente di depositare rivestimenti conformi, rendendolo ideale per applicazioni come rivestimenti di utensili resistenti all'usura.

- Se il tuo progetto è altamente sensibile ai costi e richiede rivestimenti semplici: potresti dover valutare metodi alternativi, a bassa temperatura e meno complessi come la Deposizione Fisica da Fase Vapore (PVD) o la galvanica.

In definitiva, la CVD è una tecnologia fondamentale per la costruzione dei materiali ad alte prestazioni che guidano l'innovazione moderna.

Tabella Riepilogativa:

| Era CVD | Sviluppi Chiave | Applicazioni Principali |

|---|---|---|

| Inizio XX Secolo | Principi di base della decomposizione termica | Rivestimenti in metalli refrattari |

| Anni '50-'60 | Adozione nell'industria dei semiconduttori | Microelettronica, circuiti integrati |

| Anni '70-'80 | Varianti avanzate (LPCVD, PECVD) | Ottica di precisione, rivestimenti per utensili |

| Era Moderna | Controllo a strato atomico, nuovi precursori | Nanotecnologie, materiali avanzati |

Pronto a sfruttare la tecnologia CVD per le esigenze di materiali avanzati del tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni per la deposizione precisa di film sottili. La nostra esperienza nei sistemi CVD aiuta i laboratori a raggiungere una qualità di rivestimento superiore, purezza dei materiali ed efficienza del processo. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni CVD possono accelerare la tua ricerca e i risultati di produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme