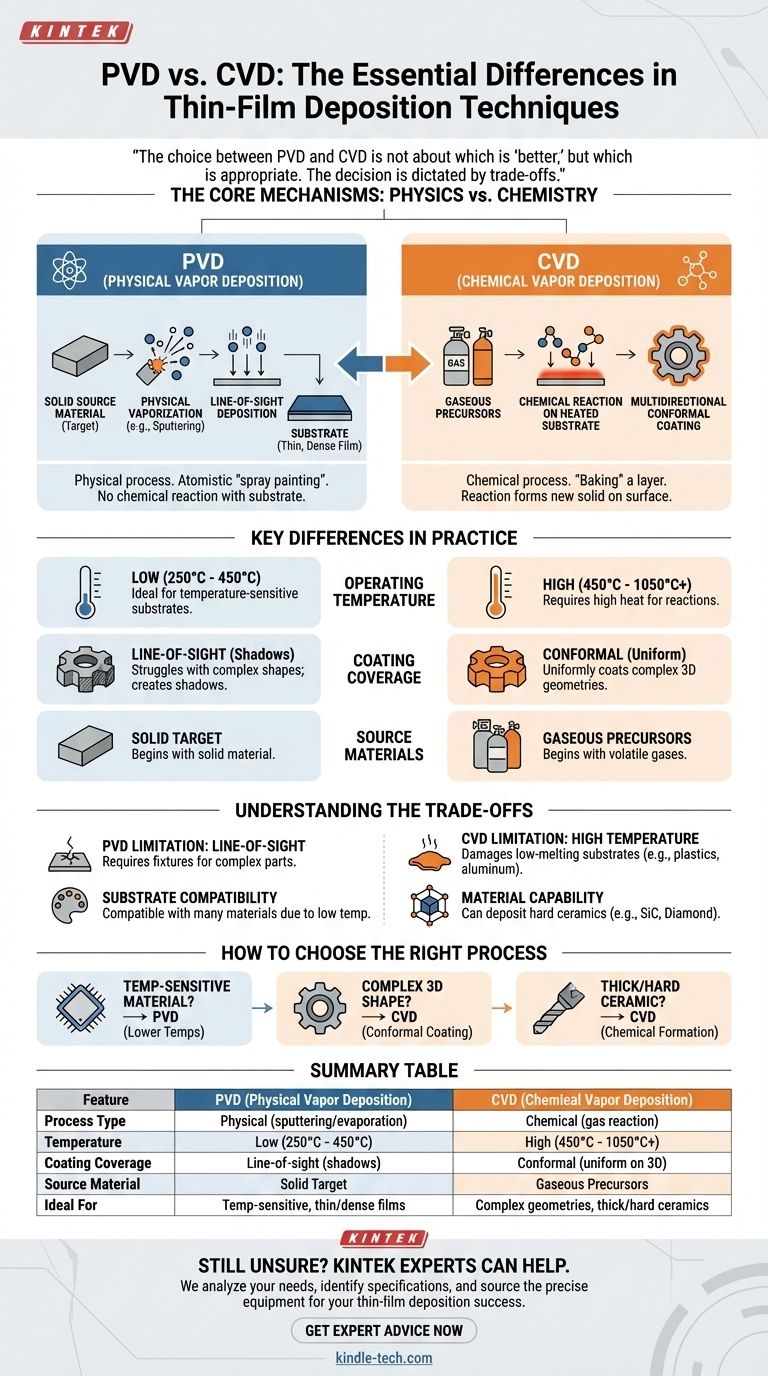

La distinzione fondamentale tra PVD e CVD risiede nello stato del materiale e nella natura della deposizione. La Deposizione Fisica da Vapore (PVD) è un processo fisico che trasforma un materiale solido in vapore, il quale poi condensa su un substrato. Al contrario, la Deposizione Chimica da Vapore (CVD) è un processo chimico in cui i gas precursori reagiscono sulla superficie di un substrato riscaldato per formare un nuovo film solido.

La scelta tra PVD e CVD non riguarda quale sia "migliore", ma quale sia appropriato. La decisione è dettata dai compromessi tra temperatura operativa, geometria del pezzo da rivestire e proprietà specifiche richieste del film finale.

I Meccanismi Fondamentali: Fisica contro Chimica

Per selezionare il metodo giusto, è necessario prima comprendere come funziona ciascun processo a livello fondamentale. Uno è un processo di trasformazione fisica, mentre l'altro si basa sulla creazione di qualcosa di nuovo attraverso una reazione chimica.

Come Funziona la PVD (Un Processo Fisico)

La PVD è essenzialmente un processo di "verniciatura a spruzzo" ad alta tecnologia che utilizza atomi. Inizia con una sorgente di materiale solido, spesso chiamata target.

Questo target solido viene bombardato con energia (come un fascio ionico) all'interno di una camera a vuoto, causando l'espulsione di atomi o molecole dalla sua superficie.

Questo materiale vaporizzato viaggia quindi in linea retta—un percorso a "linea di vista"—e condensa sul substrato più freddo, formando un film sottile e solido. Non avviene alcuna reazione chimica con il substrato stesso.

Come Funziona la CVD (Un Processo Chimico)

La CVD è più simile alla cottura di uno strato su una superficie. Inizia con uno o più gas precursori volatili che vengono introdotti in una camera di reazione.

Il substrato all'interno della camera viene riscaldato ad alta temperatura, fornendo l'energia necessaria per innescare una reazione chimica tra i gas.

Questa reazione provoca la formazione e la deposizione di un nuovo materiale solido non volatile sul substrato riscaldato. Poiché la deposizione avviene da una fase gassosa, è multidirezionale, rivestendo uniformemente tutte le superfici esposte.

Differenze Chiave in Pratica

Le differenze nei loro meccanismi fondamentali portano a distinzioni pratiche significative in termini di temperatura, rivestimento risultante e materiali coinvolti.

Temperatura Operativa

Questo è spesso il fattore decisionale più critico. La PVD opera a temperature relativamente basse, tipicamente tra 250°C e 450°C.

La CVD, tuttavia, richiede temperature molto più elevate per guidare le reazioni chimiche necessarie, di solito comprese tra 450°C e oltre 1050°C.

Proprietà e Copertura del Rivestimento

La natura a linea di vista della PVD produce rivestimenti eccezionalmente sottili, lisci e densi. Tuttavia, fatica a rivestire uniformemente superfici interne complesse o la parte inferiore degli oggetti.

Il processo multidirezionale a base di gas della CVD fornisce un rivestimento altamente conforme, il che significa che copre uniformemente forme complesse, angoli acuti e geometrie interne. Questi film possono essere resi molto più spessi ma potrebbero essere più ruvidi dei rivestimenti PVD.

Materiali Sorgente

Il punto di partenza per ciascun processo è fondamentalmente diverso. La PVD inizia sempre con un target solido del materiale che si desidera depositare.

La CVD inizia con molecole precursore gassose. Questi gas contengono gli elementi che reagiranno e si combineranno per formare il materiale di rivestimento desiderato finale sul substrato.

Comprendere i Compromessi

Nessuna delle due tecnologie è una soluzione universale. Comprendere i loro limiti intrinseci è fondamentale per prendere una decisione informata.

Il Limite di Temperatura della CVD

L'alto calore richiesto dalla CVD è il suo più grande vincolo. Rende il processo inadatto per substrati con bassi punti di fusione o che potrebbero essere danneggiati da stress termico, come plastiche, leghe di alluminio o acciai temprati.

Il Limite della "Linea di Vista" della PVD

Lo svantaggio principale della PVD è la sua incapacità di rivestire uniformemente pezzi tridimensionali complessi. Le aree non direttamente sul percorso della sorgente di vapore riceveranno poco o nessun rivestimento, creando un effetto di "ombreggiatura". Ciò spesso richiede fissaggi complessi per ruotare i pezzi durante la deposizione.

Compatibilità Substrato e Materiale

La scelta del substrato limita fortemente l'uso della CVD. La PVD, con le sue temperature più basse, è compatibile con una gamma molto più ampia di materiali substrato. Al contrario, la CVD può depositare alcuni materiali (come diamante o carburo di silicio) che sono estremamente difficili o impossibili da creare tramite PVD.

Come Scegliere il Processo Giusto

Per fare una scelta definitiva, valuta la tua esigenza tecnica principale.

- Se la tua attenzione principale è rivestire un materiale sensibile alla temperatura: La PVD è la scelta chiara grazie alle sue temperature di processo significativamente più basse.

- Se la tua attenzione principale è ottenere un rivestimento uniforme su una forma 3D complessa: La CVD è superiore grazie alla sua deposizione conforme a base di gas.

- Se la tua attenzione principale è creare un rivestimento ceramico estremamente duro, spesso o specifico (come SiC): La CVD è spesso l'unica tecnologia praticabile, a condizione che il tuo substrato possa resistere al calore.

Comprendendo questi principi fondamentali, puoi selezionare la tecnologia di deposizione che si allinea perfettamente con i tuoi obiettivi di materiale, geometria e prestazioni.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (sputtering/evaporazione) | Chimico (reazione di gas) |

| Temperatura | Bassa (250°C - 450°C) | Alta (450°C - 1050°C+) |

| Copertura del Rivestimento | Linea di vista (ombreggia forme complesse) | Conforme (uniforme su parti 3D) |

| Materiale Sorgente | Target Solido | Precursori Gassosi |

| Ideale Per | Substrati sensibili alla temperatura, film sottili/densi | Geometrie complesse, rivestimenti ceramici spessi/duri |

Ancora Incerto Su Quale Processo di Rivestimento Sia Giusto Per la Tua Applicazione?

La selezione tra PVD e CVD è fondamentale per ottenere le prestazioni, la durata e la qualità desiderate nelle apparecchiature o nei componenti del tuo laboratorio. KINTEK è specializzata nel fornire le apparecchiature e i materiali di consumo di laboratorio giusti per soddisfare le tue specifiche esigenze di deposizione di film sottili.

I nostri esperti possono aiutarti a:

- Analizzare il materiale e la geometria del tuo substrato per determinare il processo ottimale.

- Identificare le specifiche di rivestimento richieste per il successo della tua applicazione.

- Trovare le attrezzature e i materiali precisi di cui hai bisogno per risultati affidabili e ripetibili.

Non lasciare che la scelta sbagliata comprometta il tuo progetto. Contatta oggi il nostro team tecnico per una consulenza personalizzata e assicurati che il tuo processo di deposizione sia un successo.

Ottieni Consulenza Esperta Ora

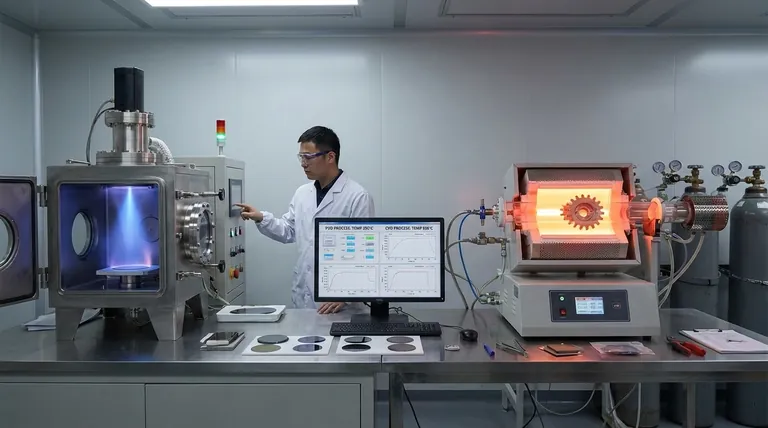

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- In che modo i nanotubi influenzano l'ambiente? Bilanciare la bassa impronta di carbonio con i rischi ecologici

- Tutti i diamanti creati in laboratorio sono CVD? Comprendere i due metodi principali