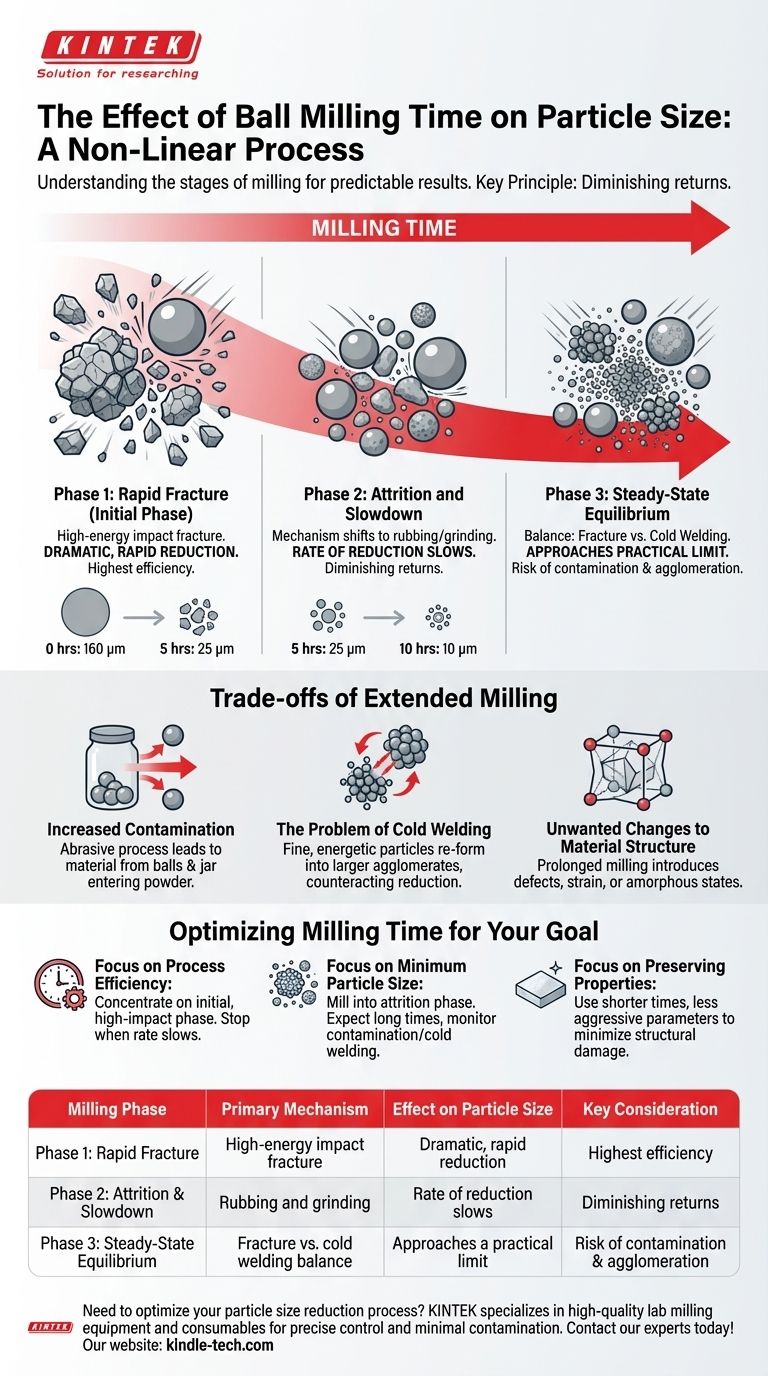

In breve, l'aumento del tempo di macinazione a sfere riduce progressivamente la dimensione delle particelle, ma questo effetto non è lineare. La riduzione di dimensione più drastica si verifica durante la fase iniziale della macinazione. Con il passare del tempo, il tasso di riduzione rallenta in modo significativo fino ad avvicinarsi a un limite pratico. Ad esempio, 5 ore iniziali di macinazione potrebbero ridurre una particella da 160 μm a 25 μm, mentre le successive 5 ore potrebbero ridurla solo a 10 μm.

Il principio fondamentale da comprendere è che la macinazione a sfere è un processo di rendimenti decrescenti. La massima efficienza si riscontra nelle ore iniziali, dopodiché tempi di macinazione più lunghi producono guadagni progressivamente minori introducendo potenziali effetti collaterali negativi.

La meccanica della riduzione della dimensione delle particelle

Per controllare il risultato, è necessario comprendere le fasi distinte del processo di macinazione. La relazione tra tempo e dimensione è governata dalla meccanica mutevole di come le particelle interagiscono con il mezzo di macinazione.

Fase 1: Frattura rapida

All'inizio, la polvere è costituita da particelle grandi, spesso fragili. Gli impatti ad alta energia delle sfere di macinazione superano facilmente la resistenza alla frattura delle particelle.

Questa fase è caratterizzata da una riduzione rapida ed efficiente delle dimensioni. Ogni collisione frantuma efficacemente le particelle grandi in molte più piccole, come si osserva nel periodo iniziale di 1-5 ore in cui si verifica il cambiamento più significativo.

Fase 2: Attrito e rallentamento

Man mano che le particelle diventano più piccole e più numerose, la natura del processo cambia. L'energia di un singolo impatto della sfera viene ora distribuita su molte particelle fini anziché su poche grandi.

Il meccanismo principale passa dalla frattura all'attrito (sfregamento e macinazione). Questo è un metodo di riduzione delle dimensioni molto meno efficiente, motivo per cui il tasso rallenta drasticamente dopo la fase iniziale.

Fase 3: Equilibrio stazionario

Alla fine, il processo raggiunge un punto di equilibrio. L'energia fornita dal mulino è appena sufficiente per fratturare le particelle, ma le superfici appena create e altamente reattive iniziano anche a risaldarsi tra loro.

Questo equilibrio tra frattura delle particelle e saldatura a freddo stabilisce un limite inferiore pratico per la dimensione delle particelle che può essere raggiunta in specifiche condizioni di macinazione. Macinare oltre questo punto fornisce una riduzione di dimensione minima o nulla.

Comprendere i compromessi della macinazione prolungata

Il semplice funzionamento del mulino più a lungo non è sempre la strategia migliore. È fondamentale essere consapevoli dei compromessi associati che possono influire sulla qualità del materiale finale.

Aumento della contaminazione

Il processo di macinazione è intrinsecamente abrasivo. Tempi di macinazione più lunghi significano maggiore contatto e usura tra il mezzo di macinazione (sfere) e le pareti del recipiente.

Ciò porta inevitabilmente a un aumento della contaminazione della polvere con materiale proveniente dalle sfere e dal recipiente. Per applicazioni sensibili, questo può essere un fattore di esclusione critico.

Il problema della saldatura a freddo

Quando le particelle raggiungono la scala nanometrica, hanno un rapporto superficie-volume molto elevato e sono altamente energetiche. Ciò le rende inclini ad agglomerarsi o ad attaccarsi l'una all'altra.

Una macinazione prolungata può esacerbare questo effetto di saldatura a freddo, in cui le particelle fini si riformano in agglomerati più grandi, contrastando l'obiettivo della riduzione delle dimensioni.

Cambiamenti indesiderati nella struttura del materiale

L'intensa energia meccanica della macinazione non si limita a ridurre le dimensioni; può anche alterare il materiale stesso.

Una macinazione prolungata può introdurre difetti, deformazioni o persino alterare la struttura cristallina del materiale, portando talvolta a uno stato amorfo (non cristallino). Sebbene questo sia talvolta desiderato, è spesso un effetto collaterale indesiderato e dannoso.

Ottimizzare il tempo di macinazione per il tuo obiettivo

Il tempo di macinazione "corretto" dipende interamente dal tuo obiettivo. Utilizza questi principi per guidare lo sviluppo del tuo processo.

- Se la tua attenzione principale è l'efficienza del processo: Concentrati sulla fase iniziale ad alto impatto. Interrompi il processo una volta che il tasso di riduzione delle dimensioni inizia a rallentare in modo significativo per risparmiare tempo ed energia.

- Se la tua attenzione principale è ottenere la dimensione delle particelle minima possibile: Devi macinare fino alla fase di attrito, ma preparati a tempi di processo lunghi e rendimenti decrescenti. È fondamentale monitorare la contaminazione e l'inizio della saldatura a freddo.

- Se la tua attenzione principale è preservare le proprietà originali del materiale: Utilizza tempi di macinazione più brevi e parametri meno aggressivi per ridurre al minimo i danni strutturali e la contaminazione.

Comprendere il tempo di macinazione come uno strumento per navigare in queste fasi distinte è la chiave per ottenere risultati prevedibili e ripetibili.

Tabella riassuntiva:

| Fase di macinazione | Meccanismo principale | Effetto sulla dimensione delle particelle | Considerazione chiave |

|---|---|---|---|

| Fase 1: Frattura rapida | Frattura per impatto ad alta energia | Riduzione rapida e drastica | Massima efficienza |

| Fase 2: Attrito e rallentamento | Sfregamento e macinazione | Il tasso di riduzione rallenta | Rendimenti decrescenti |

| Fase 3: Equilibrio stazionario | Equilibrio tra frattura e saldatura a freddo | Si avvicina a un limite pratico | Rischio di contaminazione e agglomerazione |

Hai bisogno di ottimizzare il tuo processo di riduzione della dimensione delle particelle? KINTEK è specializzata in attrezzature e materiali di consumo per la macinazione da laboratorio di alta qualità progettati per un controllo preciso e una contaminazione minima. Sia che tu ti concentri sull'efficienza, sul raggiungimento di particelle su scala nanometrica o sulla conservazione dell'integrità del materiale, le nostre soluzioni sono adattate alle esigenze specifiche del tuo laboratorio. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottenere risultati di macinazione prevedibili e ripetibili!

Guida Visiva

Prodotti correlati

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Qual è la dimensione delle particelle ottenibile con un mulino a palle planetario? Ottieni una macinazione su scala nanometrica per i tuoi materiali

- Qual è la funzione di un mulino a sfere planetario per acciaio eutettico nanostrutturato? Preparazione essenziale per leghe ad alta resistenza

- Come si confronta un dispositivo di miscelazione a impatto a secco con un mulino a palle planetario? Ottimizza i tuoi compositi per batterie a stato solido

- Perché è necessaria un'atmosfera di argon ad alta purezza per la macinazione di Mg-Si? Proteggere i metalli attivi dall'ossidazione rapida

- Quali sono i principali compiti tecnici di un mulino a sfere planetario per la sintesi di Na3SbS4? Ottimizza la tua produzione di elettroliti

- Perché l'uso di un mulino a sfere planetario è necessario per la lavorazione di anodi di lega Li-Si? Sblocca batterie ad alte prestazioni

- Qual è la funzione principale di un mulino a sfere planetario nella preparazione di LLZO? Ottenere elettroliti allo stato solido ad alta purezza

- Perché le sfere di carburo di tungsteno sono preferite per gli elettroliti solforati? Potenzia la tua sintesi meccanochemica