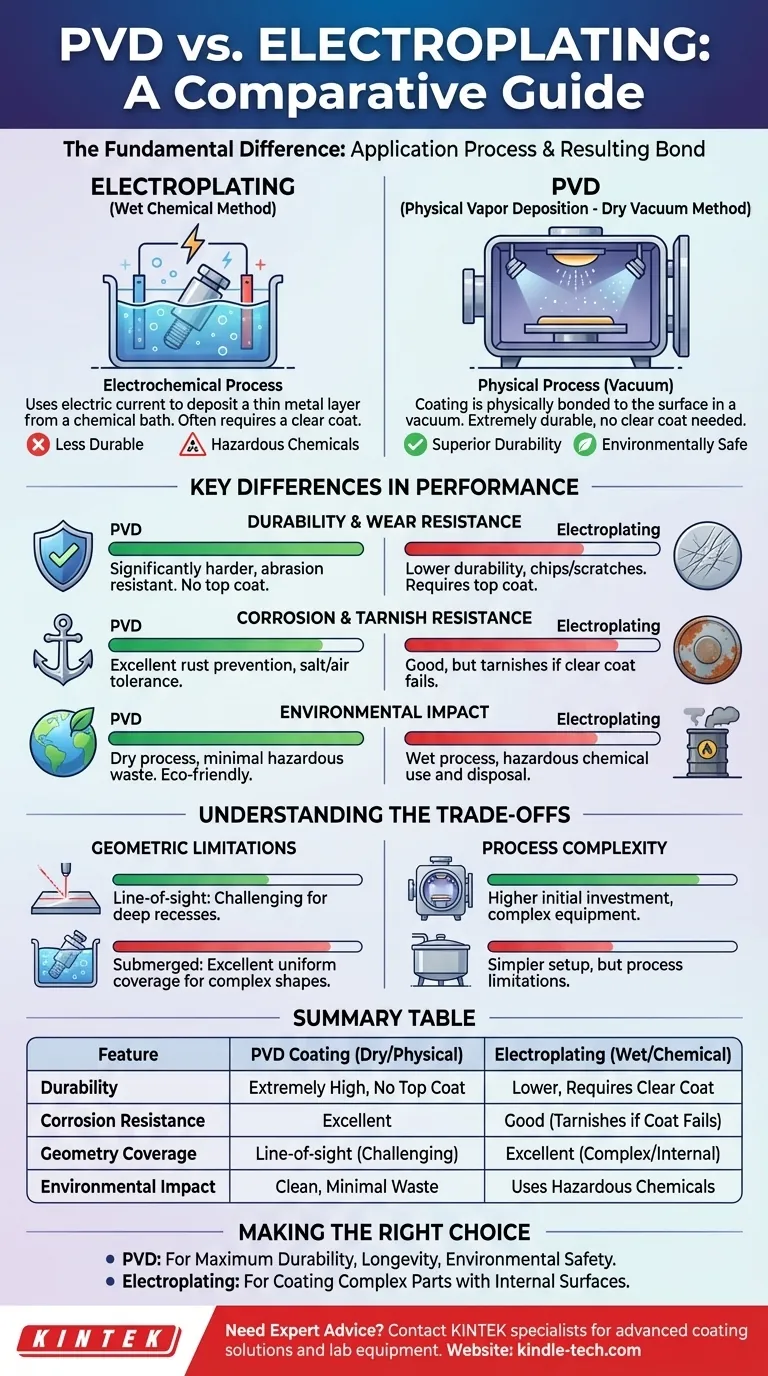

La differenza fondamentale tra PVD ed elettrodeposizione risiede nel processo di applicazione e nel legame risultante. La deposizione fisica da vapore (PVD) è un processo a secco sottovuoto in cui un rivestimento è fisicamente legato a una superficie, creando una finitura estremamente durevole. Al contrario, l'elettrodeposizione è un processo chimico a umido che utilizza una corrente elettrica per depositare un sottile strato di metallo, che è spesso meno durevole e richiede un rivestimento trasparente protettivo.

Sebbene entrambi i metodi applichino una finitura metallica, la scelta tra essi è un compromesso tra la durabilità moderna e l'applicazione tradizionale. Il PVD offre un rivestimento notevolmente superiore, più robusto e sicuro per l'ambiente, mentre l'elettrodeposizione è un metodo più antico con diverse capacità geometriche.

Come funziona ogni processo

Per comprendere le differenze nelle prestazioni, è essenziale capire come viene applicato ogni rivestimento. I due metodi sono fondamentalmente diversi a livello molecolare.

Elettrodeposizione: Il metodo chimico a umido

L'elettrodeposizione comporta l'immersione di una parte conduttiva (il substrato) in un bagno chimico contenente ioni metallici disciolti.

Una corrente elettrica viene fatta passare attraverso il bagno, causando la deposizione degli ioni metallici sulla superficie del substrato. Questo è un processo elettrochimico.

PVD: Il metodo a secco sottovuoto

Il PVD, o Deposizione Fisica da Vapore, avviene all'interno di una camera ad alto vuoto. Il materiale di rivestimento viene vaporizzato da una fonte solida utilizzando metodi come la sputtering.

Questo vapore viaggia quindi attraverso il vuoto e si condensa sul substrato, formando un film sottile e altamente aderente. Questo è un processo fisico, non chimico.

Differenze chiave nelle prestazioni

Le differenze nel processo di applicazione portano direttamente a significative disparità nella durabilità, nell'aspetto e nell'impatto ambientale del prodotto finale.

Durabilità e resistenza all'usura

I rivestimenti PVD sono significativamente più duri e più resistenti all'usura e all'abrasione rispetto alle finiture elettrodepositate.

L'elettrodeposizione tradizionale richiede spesso un rivestimento superiore trasparente per protezione, che può degradarsi, scheggiarsi o graffiarsi nel tempo. Il PVD non richiede un rivestimento trasparente, poiché la finitura stessa è eccezionalmente robusta.

Resistenza alla corrosione e all'ossidazione

Il PVD dimostra una tolleranza molto più elevata alla corrosione da sale, aria e altri elementi. Questo lo rende più efficace nel prevenire la ruggine.

Le finiture elettrodepositate, in particolare ottone e oro, possono facilmente ossidarsi o corrodersi una volta che il rivestimento trasparente protettivo è compromesso.

Impatto ambientale

Il PVD è ampiamente considerato un processo sicuro per l'ambiente. È un processo a secco che non rilascia sostanze chimiche nocive o rifiuti pericolosi.

L'elettrodeposizione, essendo un processo chimico a umido, comporta l'uso e lo smaltimento di sostanze chimiche pericolose, ponendo una sfida ambientale maggiore.

Comprendere i compromessi

Scegliere un rivestimento non riguarda solo quale sia "migliore", ma quale sia giusto per la parte e l'obiettivo specifici. I vantaggi del PVD comportano alcune limitazioni di processo.

Limitazioni geometriche

Il PVD è principalmente un "processo a linea di vista". Ciò significa che può rivestire solo le superfici direttamente esposte alla fonte di vapore all'interno della camera a vuoto.

Questo rende difficile rivestire uniformemente forme complesse con incavi profondi o canali interni. L'elettrodeposizione, che comporta l'immersione dell'intera parte in una soluzione liquida, è spesso migliore nel fornire una copertura uniforme su geometrie intricate.

Complessità del processo

L'attrezzatura per il PVD (una camera ad alto vuoto) è più complessa e in genere rappresenta un investimento iniziale più elevato rispetto a un'installazione di elettrodeposizione.

Tuttavia, la durabilità risultante può portare a una maggiore durata del prodotto, giustificando la complessità iniziale del processo per applicazioni ad alte prestazioni.

Fare la scelta giusta per la tua applicazione

La selezione del rivestimento corretto richiede l'allineamento delle capacità del processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima durabilità e longevità: il PVD è la scelta chiara grazie alla sua superiore resistenza all'usura, alla corrosione e all'ossidazione.

- Se il tuo obiettivo principale è rivestire una parte complessa con superfici interne: il processo a umido dell'elettrodeposizione può fornire una copertura più uniforme rispetto alla natura a linea di vista del PVD.

- Se il tuo obiettivo principale è la sicurezza ambientale e un processo pulito: il PVD è l'opzione superiore, poiché evita l'uso e lo smaltimento di prodotti chimici aggressivi.

In definitiva, comprendere queste differenze fondamentali ti consente di selezionare il processo di finitura che offre le prestazioni precise richieste dal tuo prodotto.

Tabella riassuntiva:

| Caratteristica | Rivestimento PVD | Elettrodeposizione |

|---|---|---|

| Tipo di processo | A secco, basato sul vuoto (fisico) | A umido, bagno chimico (elettrochimico) |

| Durabilità | Estremamente alta, nessun rivestimento superiore necessario | Inferiore, spesso richiede un rivestimento protettivo trasparente |

| Resistenza alla corrosione | Eccellente | Buona, ma può ossidarsi se il rivestimento superiore fallisce |

| Copertura geometrica | A linea di vista (difficile per incavi profondi) | Eccellente per forme complesse e superfici interne |

| Impatto ambientale | Pulito, minimi rifiuti pericolosi | Utilizza e produce sostanze chimiche pericolose |

Hai bisogno di consigli esperti sul miglior rivestimento per i tuoi componenti?

La scelta tra PVD ed elettrodeposizione è fondamentale per le prestazioni, la longevità e l'efficacia in termini di costi del tuo prodotto. La scelta giusta dipende dalle tue specifiche esigenze di durabilità, geometria della parte e considerazioni ambientali.

In KINTEK, siamo specializzati in soluzioni di rivestimento avanzate e attrezzature da laboratorio. I nostri esperti possono aiutarti a navigare questi compromessi per selezionare il processo di finitura perfetto per la tua applicazione, garantendo risultati ottimali.

Contatta oggi i nostri specialisti per una consulenza personalizzata e scopri come l'esperienza di KINTEK in attrezzature e materiali di consumo da laboratorio può migliorare la qualità e la durabilità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione