In sostanza, la differenza tra pirolisi a microonde e convenzionale risiede nel meccanismo di riscaldamento. La pirolisi convenzionale riscalda lentamente il materiale dall'esterno verso l'interno utilizzando conduzione e convezione, molto simile a un forno standard. Al contrario, la pirolisi a microonde utilizza onde elettromagnetiche per riscaldare il materiale rapidamente e volumetricamente dall'interno verso l'esterno.

La distinzione fondamentale non è cosa succede — la decomposizione termica del materiale in ambiente privo di ossigeno — ma come viene erogato il calore. Questa differenza nell'erogazione del calore influisce profondamente sulla velocità del processo, sull'efficienza energetica e sulla qualità dei prodotti finali.

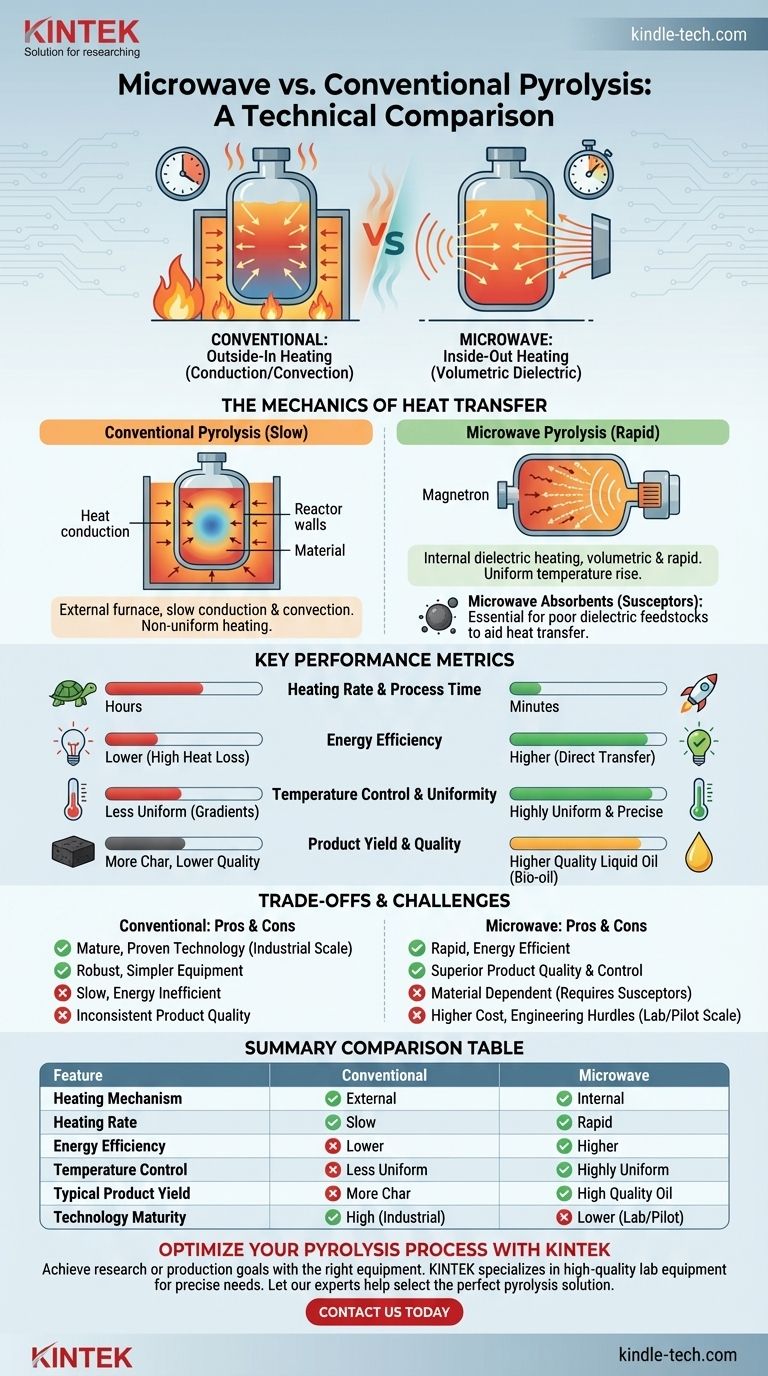

La meccanica del trasferimento di calore: dall'esterno verso l'interno vs dall'interno verso l'esterno

Il metodo di riscaldamento è il fattore più importante che differenzia questi due processi e ne determina i rispettivi punti di forza e di debolezza.

Pirolisi convenzionale: lenta conduzione

In un sistema convenzionale, una fornace esterna riscalda le pareti di un reattore. Questa energia termica viene quindi trasferita alla materia prima tramite conduzione (contatto diretto) e convezione (movimento del fluido).

Questo processo è intrinsecamente lento e inefficiente. Si forma un gradiente di temperatura significativo, il che significa che il materiale all'esterno del reattore è molto più caldo del materiale al centro. Ciò porta a un riscaldamento non uniforme e a una qualità del prodotto incoerente.

Pirolisi a microonde: rapido riscaldamento volumetrico

La pirolisi a microonde utilizza la radiazione a microonde per generare calore direttamente all'interno della materia prima stessa. Questa è una forma di riscaldamento dielettrico.

Invece di attendere che il calore viaggi da una fonte esterna, le microonde agitano simultaneamente le molecole polari in tutto il materiale, causando un rapido e uniforme aumento della temperatura. Questo è noto come riscaldamento volumetrico ed è analogo al modo in cui un forno a microonde riscalda il cibo molto più velocemente di un forno convenzionale.

Il ruolo critico degli assorbitori a microonde

Una considerazione chiave è che molte materie prime, come alcune plastiche o la biomassa secca, hanno scarse proprietà dielettriche e non assorbono bene l'energia a microonde.

Per superare questo problema, un materiale assorbente a microonde, o "suscettore", come il carburo di silicio o il carbone attivo, viene spesso miscelato con la materia prima. Questo assorbente si riscalda rapidamente nel campo a microonde e quindi trasferisce quel calore in modo efficiente al materiale bersaglio tramite conduzione.

Confronto delle metriche chiave di prestazione

La differenza nel meccanismo di riscaldamento crea divergenze significative in termini di prestazioni, efficienza e resa.

Velocità di riscaldamento e tempo di processo

La pirolisi a microonde offre velocità di riscaldamento eccezionalmente elevate, raggiungendo spesso la temperatura target in pochi minuti. La pirolisi convenzionale può impiegare ore per riscaldare lo stesso volume di materiale, con conseguenti tempi di processo molto più lunghi e una produttività inferiore.

Efficienza energetica

La pirolisi a microonde è generalmente più efficiente dal punto di vista energetico. L'energia viene erogata direttamente al materiale in lavorazione, con una minima dispersione di energia per riscaldare il grande recipiente del reattore e l'isolamento circostante. I sistemi convenzionali subiscono una significativa perdita di calore verso l'ambiente.

Controllo della temperatura e uniformità

Poiché il calore viene generato internamente, i sistemi a microonde forniscono un controllo della temperatura molto più preciso e uniforme. Ciò riduce al minimo i punti caldi e freddi, prevenendo la sotto-reazione di parte del materiale e la sovra-reazione (o "cracking") di altri, che è un problema comune nei reattori convenzionali.

Resa e qualità del prodotto

Il riscaldamento rapido e uniforme della pirolisi a microonde spesso produce prodotti superiori. Tende a favorire la produzione di olio liquido (bio-olio) di alta qualità e a ridurre la formazione di char solido di minor valore. Gli oli risultanti tendono anche ad avere una viscosità inferiore e sono più adatti come materie prime chimiche.

Comprendere i compromessi e le sfide

Sebbene la tecnologia a microonde offra chiari vantaggi in termini di velocità e qualità del prodotto, non è priva di sfide significative che ne hanno limitato la diffusione industriale su larga scala.

Limitazioni di materiale e scala

La pirolisi a microonde dipende fortemente dalle proprietà dielettriche della materia prima, richiedendo spesso l'aggiunta di suscettori, il che aumenta i costi e la complessità. Inoltre, la progettazione di reattori a microonde su larga scala è un ostacolo ingegneristico importante, poiché garantire una distribuzione uniforme del campo a microonde in una grande camera è difficile.

Maturità tecnologica e costi

La pirolisi convenzionale è una tecnologia matura e ben compresa con numerose installazioni industriali su larga scala operative a livello globale. Le sue apparecchiature sono robuste e relativamente semplici. I sistemi di pirolisi a microonde sono più complessi, con costi di capitale iniziali più elevati per componenti come i magnetron e progetti di reattori specializzati, e si trovano ancora principalmente a livello di laboratorio o pilota.

Fare la scelta giusta per il tuo obiettivo

Il metodo ottimale dipende interamente dai tuoi obiettivi specifici, dalla scala di funzionamento al prodotto finale desiderato.

- Se la tua priorità è la lavorazione di massa su larga scala di rifiuti misti con tecnologia comprovata: La pirolisi convenzionale è la scelta più consolidata, affidabile e scalabile.

- Se la tua priorità è la produzione di combustibili liquidi di alta qualità o precursori chimici specifici da una materia prima nota: La pirolisi a microonde offre un controllo superiore e può produrre una gamma di prodotti più preziosa.

- Se la tua priorità è la ricerca, l'innovazione di processo e il rapido screening dei materiali: La velocità e la precisione della pirolisi a microonde la rendono una piattaforma ideale per lo sviluppo e la sperimentazione.

In definitiva, la scelta tra queste tecnologie richiede una chiara comprensione del tuo obiettivo, poiché ognuna è uno strumento diverso progettato per un tipo specifico di trasformazione chimica.

Tabella riassuntiva:

| Caratteristica | Pirolisi convenzionale | Pirolisi a microonde |

|---|---|---|

| Meccanismo di riscaldamento | Esterno, conduzione/convezione | Interno, volumetrico (dielettrico) |

| Velocità di riscaldamento | Lenta (ore) | Rapida (minuti) |

| Efficienza energetica | Inferiore (perdita di calore significativa) | Superiore (trasferimento diretto di energia) |

| Controllo della temperatura | Meno uniforme (gradienti di temperatura) | Altamente uniforme e preciso |

| Resa tipica del prodotto | Più char | Olio liquido/bio-olio di qualità superiore |

| Maturità tecnologica | Alta (scala industriale) | Inferiore (principalmente scala lab/pilota) |

Pronto a ottimizzare il tuo processo di pirolisi? Le attrezzature giuste sono fondamentali per raggiungere i tuoi obiettivi di ricerca o produzione, sia che tu dia priorità al riscaldamento rapido e uniforme o alla tecnologia comprovata su larga scala. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, al servizio delle esigenze precise di laboratori come il tuo. Lascia che i nostri esperti ti aiutino a selezionare la soluzione di pirolisi perfetta per la tua applicazione specifica. Contattaci oggi per discutere le tue esigenze!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti