La differenza fondamentale risiede nel modo in cui viene applicata la pressione. La pressatura uniassiale compatta la polvere applicando forza lungo un singolo asse verticale, tipicamente utilizzando un punzone superiore e inferiore all'interno di una matrice rigida. Al contrario, la pressatura isostatica utilizza un fluido per applicare una pressione uguale da tutte le direzioni contemporaneamente sulla polvere contenuta all'interno di uno stampo flessibile.

Mentre la pressatura uniassiale è un metodo economico e ad alta velocità per forme semplici, la pressatura isostatica offre una densità e una complessità di forma superiori applicando una pressione uniforme. Questo la rende la scelta definitiva per componenti avanzati dove l'uniformità del materiale è critica.

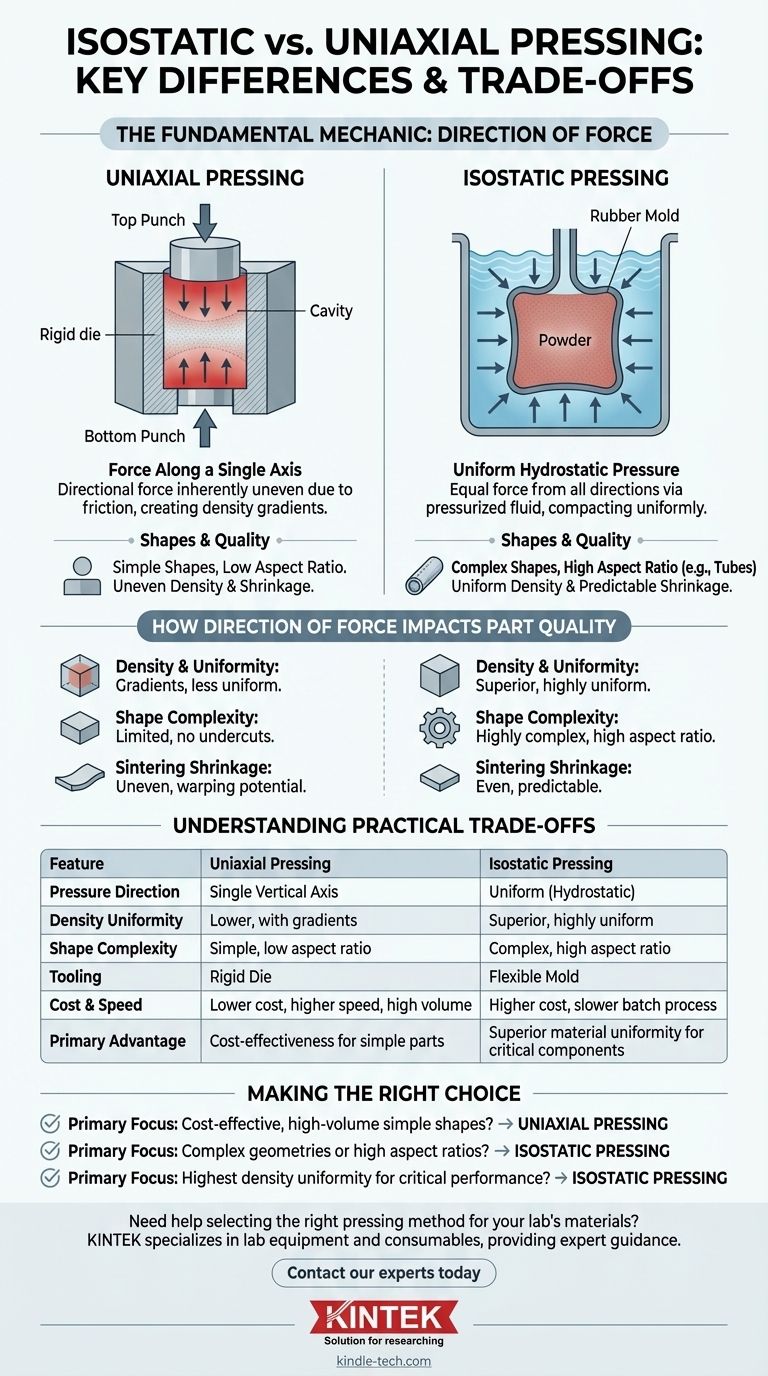

La Meccanica Fondamentale: Direzione della Forza

Il metodo di applicazione della pressione è la distinzione fondamentale che determina le capacità e le limitazioni di ciascun processo.

Pressatura Uniassiale: Forza Lungo un Singolo Asse

In questo processo, la polvere viene collocata in una cavità di una matrice rigida. Una pressa meccanica o idraulica aziona quindi dei punzoni nella matrice dall'alto e/o dal basso, comprimendo la polvere lungo un asse.

Questa forza direzionale è intrinsecamente irregolare. L'attrito tra le particelle di polvere e la parete rigida della matrice impedisce che la pressione venga trasmessa uniformemente in tutto il componente, specialmente nelle parti più alte.

Pressatura Isostatica: Pressione Idrostatica Uniforme

Questo metodo racchiude la polvere in uno stampo flessibile sigillato, fatto di gomma o plastica. Lo stampo viene quindi immerso in un recipiente a pressione riempito con un liquido, come acqua o olio.

Quando il fluido viene pressurizzato, esercita una forza uguale e simultanea su ogni superficie dello stampo flessibile. Questa pressione idrostatica compatta la polvere uniformemente da tutte le direzioni.

Come la Direzione della Forza Influisce sulla Qualità del Pezzo

La differenza nell'applicazione della forza si traduce direttamente in significative differenze nelle proprietà e nella geometria del componente finale.

Densità e Uniformità

La pressatura uniassiale crea gradienti di densità. Le aree più vicine ai punzoni diventano più dense, mentre il centro e le aree lontane dal punzone rimangono meno dense.

La pressatura isostatica elimina quasi completamente questi gradienti. Il pezzo "verde" risultante (pre-sinterizzazione) ha una densità notevolmente uniforme, che è fondamentale per prestazioni prevedibili.

Complessità della Forma e Rapporto d'Aspetto

La pressatura uniassiale è limitata a forme che possono essere espulse da una matrice rigida, limitandola a geometrie relativamente semplici senza sottosquadri.

Lo stampo flessibile della pressatura isostatica consente la produzione di forme altamente complesse. Eccelle anche nella creazione di parti con un elevato rapporto altezza-diametro, come barre o tubi lunghi, che sono impossibili da formare uniformemente con la pressatura uniassiale. Gli isolatori delle candele sono un classico esempio industriale.

Ritiro Durante la Sinterizzazione

Il passaggio finale per la maggior parte delle polveri compattate è la sinterizzazione, dove il pezzo viene riscaldato per fondere le particelle insieme. La densità uniforme della pressatura isostatica porta a un ritiro uniforme e prevedibile.

Le variazioni di densità dovute alla pressatura uniassiale possono causare un ritiro irregolare del pezzo, portando a deformazioni, crepe o imprecisioni dimensionali dopo la sinterizzazione.

Comprendere i Compromessi Pratici

La scelta di un metodo richiede di bilanciare la capacità tecnica con le realtà economiche e operative.

Attrezzature, Costo e Velocità

La pressatura uniassiale è più veloce, più automatizzata e ha costi di attrezzatura e strumentazione significativamente inferiori. È lo standard per la produzione ad alto volume di parti semplici come compresse o piastrelle ceramiche di base.

La pressatura isostatica è un processo batch più lento e complesso con un investimento iniziale maggiore in attrezzature e strumentazione.

Precisione Dimensionale

Direttamente dalla pressa, la pressatura uniassiale offre un eccellente controllo dimensionale altamente ripetibile perché il pezzo è formato in una matrice rigida e precisamente lavorata.

La pressatura isostatica offre un controllo dimensionale meno diretto. Il raggiungimento di un diametro o di una dimensione di una caratteristica precisa può richiedere aggiustamenti iterativi al design dello stampo e alla quantità di riempimento della polvere. Tuttavia, una volta ottimizzato, il processo è ripetibile.

Fasi di Processo Ausiliarie

Le parti realizzate tramite pressatura uniassiale spesso richiedono un legante di cera per favorire la compattazione, che deve poi essere bruciato in una separata e dispendiosa operazione di deceratura.

La pressatura isostatica spesso elimina la necessità di un legante, semplificando il flusso di lavoro complessivo di produzione e rimuovendo una potenziale fonte di difetti.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione deve essere guidata dai requisiti specifici del tuo componente e dalla scala di produzione.

- Se il tuo obiettivo principale è la produzione di forme semplici, economica e ad alto volume: La pressatura uniassiale è la scelta ottimale grazie alla sua velocità, automazione e costi inferiori.

- Se il tuo obiettivo principale è creare parti con geometrie complesse o elevati rapporti d'aspetto: La pressatura isostatica è il metodo necessario per ottenere queste forme avanzate.

- Se il tuo obiettivo principale è raggiungere la massima uniformità di densità possibile per una sinterizzazione e prestazioni prevedibili: La pressatura isostatica è la soluzione tecnica superiore.

Comprendendo questi compromessi fondamentali, puoi selezionare con fiducia il metodo di compattazione che si allinea ai tuoi requisiti tecnici e obiettivi economici.

Tabella Riepilogativa:

| Caratteristica | Pressatura Uniassiale | Pressatura Isostatica |

|---|---|---|

| Direzione della Pressione | Singolo asse verticale | Uniforme, da tutte le direzioni (idrostatica) |

| Uniformità della Densità | Inferiore, con gradienti | Superiore, altamente uniforme |

| Complessità della Forma | Forme semplici, basso rapporto d'aspetto | Forme complesse, alto rapporto d'aspetto (es. barre, tubi) |

| Attrezzatura | Matrice rigida | Stampo flessibile |

| Costo e Velocità | Costo inferiore, velocità maggiore, ideale per alto volume | Costo superiore, processo batch più lento |

| Vantaggio Principale | Efficienza dei costi per parti semplici | Uniformità superiore del materiale per componenti critici |

Hai bisogno di aiuto per selezionare il metodo di pressatura giusto per i materiali del tuo laboratorio?

La scelta tra pressatura isostatica e uniassiale è fondamentale per ottenere la densità, la forma e le prestazioni desiderate nei tuoi componenti. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo una guida esperta per aiutarti a ottimizzare i tuoi processi di compattazione delle polveri.

Contatta i nostri esperti oggi stesso per discutere i tuoi requisiti applicativi specifici e scoprire come le nostre soluzioni possono migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Quali sono gli esempi di pressatura isostatica a freddo? Ottenere una densità uniforme nella compattazione delle polveri

- Qual è la differenza tra pressatura a freddo e pressatura regolare? Scegliere tra qualità ed efficienza

- Scopo del CIP nei pellet ceramici c-LLZO? Raggiungere >90% di Densità e Uniformità Superiore con la Pressatura Isostatica a Freddo

- Quali sono le considerazioni sulla metallurgia delle polveri? Fattori chiave per il successo della produzione

- Cos'è la pressatura isostatica nella metallurgia delle polveri? Ottieni una densità e una complessità del pezzo superiori