La differenza fondamentale tra la deposizione chimica da fase vapore (CVD) e la deposizione fisica da fase vapore (PVD) risiede nel modo in cui il materiale viaggia e si forma sul substrato. La PVD è un processo fisico, simile alla verniciatura a spruzzo con atomi, in cui un materiale solido viene vaporizzato e poi condensato su una superficie. Al contrario, la CVD è un processo chimico in cui i gas precursori reagiscono sulla superficie del substrato per far crescere il materiale desiderato, lasciando dietro di sé sottoprodotti gassosi.

La scelta tra questi metodi non riguarda quale sia universalmente "migliore", ma quale meccanismo — un trasferimento fisico o una reazione chimica — si adatti meglio al vostro materiale, alla geometria del substrato e alle proprietà specifiche che dovete ottenere nel nanomateriale finale.

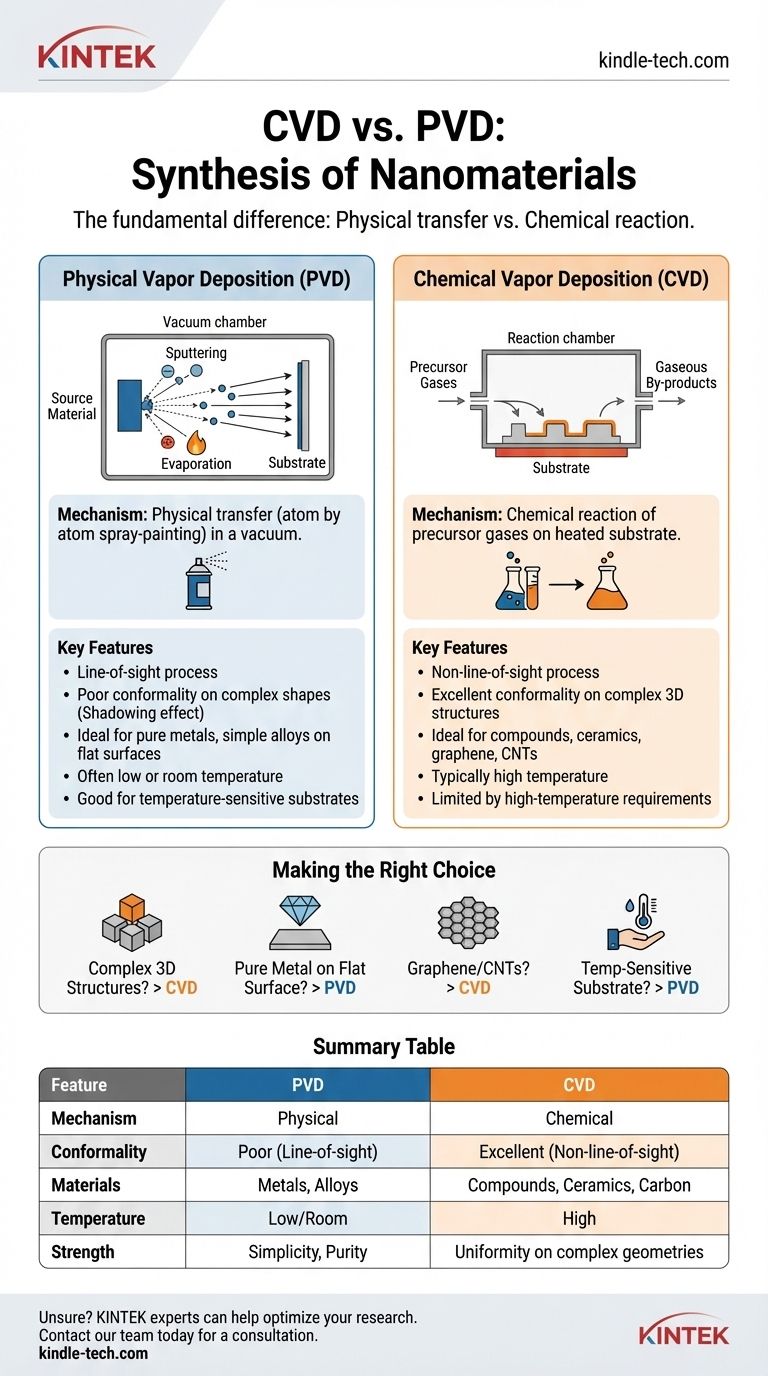

Il Meccanismo Centrale: Fisico contro Chimico

I nomi "Deposizione Fisica da Fase Vapore" e "Deposizione Chimica da Fase Vapore" non sono arbitrari; descrivono lo stato fondamentale del materiale che viene depositato. Comprendere questa distinzione è la chiave per selezionare il metodo corretto.

Come Funziona la Deposizione Fisica da Fase Vapore (PVD)

La PVD è un processo di linea di vista che avviene sottovuoto. L'idea centrale è liberare fisicamente atomi o molecole da una sorgente solida e farli viaggiare in linea retta per rivestire un substrato.

Il materiale sorgente viene convertito in vapore attraverso mezzi puramente fisici, come lo sputtering (bombardamento della sorgente con ioni) o l'evaporazione termica (riscaldamento della sorgente fino a quando non vaporizza). Queste particelle vaporizzate viaggiano quindi attraverso la camera a vuoto e si condensano sul substrato più freddo, formando un film sottile e puro.

Come Funziona la Deposizione Chimica da Fase Vapore (CVD)

La CVD non inizia con il materiale finale in forma solida. Utilizza invece uno o più gas precursori volatili contenenti gli atomi necessari.

Questi gas vengono introdotti in una camera di reazione dove si decompongono o reagiscono tra loro sulla superficie del substrato riscaldato e nelle sue vicinanze. Questa reazione chimica forma il materiale solido desiderato direttamente sulla superficie, mentre i prodotti di scarto vengono rimossi da un flusso di gas continuo.

Differenziatori Chiave in Pratica

La differenza tra un trasferimento fisico e una reazione chimica crea significative conseguenze pratiche per la sintesi di nanomateriali.

Conformità del Rivestimento e Geometria

Questa è probabilmente la differenza pratica più significativa. Poiché la PVD è una tecnica di linea di vista, fatica a rivestire superfici complesse e non piatte. Qualsiasi area non direttamente sul percorso della sorgente di vapore riceverà poco o nessun rivestimento, un effetto noto come "ombreggiatura".

La CVD, tuttavia, non è limitata dalla linea di vista. I gas precursori possono fluire dentro e intorno a strutture 3D complesse, fori profondi o aree ombreggiate, consentendo un rivestimento altamente uniforme e conforme su tutte le superfici esposte.

Opzioni di Materiale e Precursore

La PVD è eccellente per depositare materiali che possono essere facilmente vaporizzati, come metalli puri e alcune leghe. Il suo intervallo è limitato agli elementi che possono essere efficacemente bersagliati tramite sputtering o evaporazione.

La CVD eccelle dove la PVD non può. Può essere utilizzata per depositare materiali da elementi molto difficili da evaporare, a condizione che esista un composto chimico volatile adatto. Ciò la rende ideale per produrre composti complessi, ceramiche e specifiche nanostrutture di carbonio come il grafene e i nanotubi di carbonio.

Condizioni di Processo e Purezza

La PVD richiede quasi sempre un vuoto spinto per consentire alle particelle di viaggiare senza collidere con le molecole di gas ambientale. Ciò garantisce un rivestimento molto puro, poiché i contaminanti sono ridotti al minimo.

La CVD può essere eseguita in un intervallo di pressione più ampio, dalla bassa pressione alla pressione atmosferica. La purezza di un film CVD è determinata dalla purezza dei gas precursori e dalla precisione con cui la reazione chimica può essere controllata.

Comprendere i Compromessi e i Limiti

Nessuna delle due tecniche è una soluzione universale. La vostra decisione deve essere informata dai loro limiti intrinseci.

La Sfida della PVD: Copertura e Complessità

Lo svantaggio principale della PVD è la sua scarsa conformità su forme complesse. È fondamentalmente una tecnica di rivestimento superficiale per geometrie relativamente semplici. La creazione di film composti complessi richiede anche più sorgenti, il che aggiunge complessità.

La Sfida della CVD: Chimica e Sicurezza

Il punto di forza della CVD — la sua dipendenza dalla chimica — è anche la sua sfida principale. I gas precursori possono essere altamente tossici, corrosivi o infiammabili, richiedendo protocolli di sicurezza significativi. Le reazioni chimiche possono essere complesse da controllare e sottoprodotti indesiderati possono talvolta contaminare il film.

Temperatura e Compatibilità del Substrato

I processi CVD spesso richiedono alte temperature del substrato per fornire l'energia di attivazione necessaria affinché avvengano le reazioni chimiche. Ciò può renderla inadatta per rivestire substrati sensibili alla temperatura, come alcuni polimeri. Molte varianti PVD possono essere eseguite a temperatura ambiente o vicina, offrendo una flessibilità del substrato molto maggiore.

Fare la Scelta Giusta per il Vostro Obiettivo

Selezionate il vostro metodo in base al requisito principale della vostra applicazione.

- Se la vostra attenzione principale è rivestire uniformemente strutture 3D complesse: La CVD è l'unica scelta praticabile grazie alla sua deposizione non in linea di vista.

- Se la vostra attenzione principale è depositare un metallo elementare puro o una lega semplice su una superficie piana: La PVD è spesso il metodo più semplice, veloce e diretto.

- Se la vostra attenzione principale è far crescere strutture specifiche e altamente cristalline come fogli di grafene o array di nanotubi di carbonio: La CVD è il metodo industriale dominante, poiché costruisce il materiale attraverso reazioni chimiche controllate.

- Se la vostra attenzione principale è rivestire un substrato sensibile alla temperatura: La PVD è generalmente la scelta più sicura, poiché molte delle sue varianti possono operare a temperature significativamente inferiori rispetto alla CVD.

In definitiva, la vostra scelta è dettata non solo dal materiale, ma dalla geometria e dalla precisione chimica richieste dalla vostra applicazione.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Fase Vapore) | CVD (Deposizione Chimica da Fase Vapore) |

|---|---|---|

| Meccanismo | Trasferimento fisico (sputtering/evaporazione) | Reazione chimica sulla superficie del substrato |

| Conformità del Rivestimento | Linea di vista; scarsa per forme 3D complesse | Non in linea di vista; eccellente per forme 3D complesse |

| Opzioni Materiali | Metalli puri, leghe semplici | Composti complessi, ceramiche, grafene, nanotubi di carbonio |

| Temperatura di Processo | Spesso bassa o a temperatura ambiente | Tipicamente alta temperatura |

| Compatibilità Substrato | Buona per materiali sensibili alla temperatura | Limitata dai requisiti di alta temperatura |

| Punto di Forza Principale | Semplicità, purezza per superfici piane | Uniformità su geometrie complesse, materiali versatili |

Ancora incerto se CVD o PVD sia giusto per l'applicazione specifica del vostro laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le vostre esigenze di sintesi di nanomateriali. I nostri esperti possono aiutarvi a selezionare il sistema perfetto per ottenere rivestimenti precisi, sia che stiate lavorando con strutture 3D complesse o substrati sensibili alla temperatura.

Lasciate che vi aiutiamo a ottimizzare i vostri processi di ricerca e produzione.

Contattate oggi il nostro team per una consulenza personalizzata e scoprite come le soluzioni di KINTEK possono migliorare le capacità del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto